طراحی کمپرسور

فناوری طراحی ایرفویلهایی با دیفیوژن کنترلشده (CDA)، از دهه ۱۹۹۰ وارد شرکت آلستوم شدهاست. از آن زمان تا به حال، از این فناوری در پروژههای بسیاری در زمینه توسعه طراحی کمپرسور استفاده شدهاست. از آن میان میتوان به GT24/26 و GT8C2 اشاره نمود. پروفیلهای CDA مانند سریهای ایرفویل ناکا۶۵، خانواده استانداردی ندارند. همانطور که از نام این روش پیداست، در این فناوری از فلسفه طراحی پره با دیدگاه آیرودینامیک و با توجه به شرایط محلی جریان در هر طراحی استفاده میشود. با ارزیابی فیزیک جریان مادون صوت مشخص میشود که محل ضخامت حداکثر و انحنای حداکثر باید در نزدیکی لبه حمله قرار بگیرد تا بعد از افزایش سرعت در جلوی ایرفویل (بلافاصله بعد از ایست جریان)، یک کاهش سرعت نرم و کنترل شدهای در امتداد ایرفویل اتفاق بیافتد تا از رشد بیش از حد لایه مرزی و ناپایداری آن جلوگیری شود.

در این روش میتوان در محدوده عملکردی وسیعتری از جدایش جریان در ناحیه لبه فرار ایرفویل (که در خانواده ایرفویلهای ناکا۶۵ اتفاق بسیار شایعی است) جلوگیری نمود. وقتی جریان به شرایط گذرصوتی نزدیک میشود، محل ضخامت حراکثر و (یا) انحنای حداکثر به سمت لبه فرار حرکت میکند (حتی بیش از ۵۰% طول وتر). به این ترتیب، توزیع فشار شکل یکنواخت و صافی پیدا میکند و افزایش ناگهانی عدد ماخ در آن دیده نمیشود. این یعنی از وقوع امواج فشاری و ضربهای قوی و جدایش لایه مرزی جلوگیری میشود. پروفیلهای بدست آمده از این روش، در جریان گذرصوتی بسیار شبیه به پروفیلهای اِمسیاِی (پروفیلهای متشکل از کمانهای دایروی) هستند.

مزایای ایرفویلهای CDA

پروفیلهای CDA برای هر ردیف پره به صورت جداگانه طراحی میشوند. یکی از معایب این روش، حجم کار آیرودینامیک بسیار زیاد میباشد، مخصوصاً وقتی مسائل استحکام سازهای و ساخت هم در نظر گرفته میشود. با ایرفویلهای سیدیاِی، جریان جرمی بالاتری عبور میکند (و توان افزایش مییابد)، بازدهی بهتری رقم میخورد و محدوده کاری گستردهتری حاصل میشود (به نسبت سری ناکا۶۵ و ایرفویلهای متشکل از کمانهای دایروی). پر واضح است که پس از کسب تجربه کافی در بکارگیری این روش، میتوان از آن برای بهروزرسانی توربین گازهای قدیمی و عملیاتی هم استفاده نمود و موجب کسب ارزش افزوده بیشتر برای بهرهبردارن شد. این مسئله، الزامات جدیدی را وارد کار میکند:

باید اصلاحات را محدود به پروفیل پره کرد و طراحی را به گونهای انجام داد که نیاز به تغییر خیلی زیاد در دیوارهها نباشد. همچنین هزینه و زمان توسعه پرههای جدید باید به شدت کاهش یابد. در این نوشتار، نمونهای از فرآیند طراحی کمپرسور با دیدگاه بهرهوری هزینه و قابلیت ارائه بر روی ناوگان ماشینهای موجود ارائه شدهاست. بهینهسازی فرآیند طراحی به روشهای مختلفی دنبال شد. اتوماسیون در تبادل اطلاعات، اجرای برنامهها و تولید گزارشهای استاندارد (تنها با فشردن یک دکمه) بعنوان یک راهبرد اصلی به صورت پیوسته پیگیری میشد. حتی خود فرآیند طراحی هم برای کاهش تکرارها و زمان، بازبینی و اصلاح میشد.

رویکرد جدید آلستوم

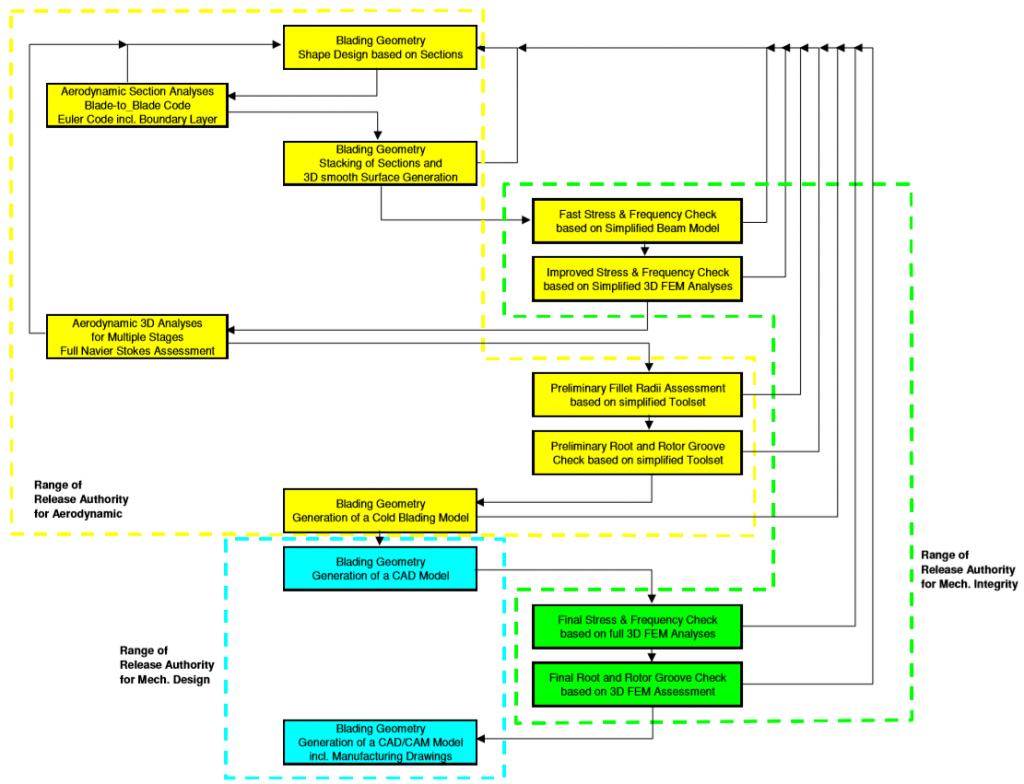

در حین طراحی پره، معمولاً زمینههای مختلفی درگیر هستند و این مسئله در سازماندهی منابع چالش بزرگی محسوب میشود. آلستوم امروزه رویکردی را اتخاذ کرده که در آن، فعالیتهای مختلف تقریباً به صورت مستقل از هم انجام میشوند و در ابتدای فرآیندها، بررسیهای اولیه و سریع از طرف حوزههای مختلف انجام میشود تا از ادامه مسیر در جهت نادرست جلوگیری شود. برای مثال، متخصصین آیرودینامیک، بررسیهای اولیهای از نقطه نظر تحلیل المان محدود سازهای انجام میدهند و اطمینان حاصل میکنند که طرحشان از لحاظ مکانیکی تایید خواهد شد (و برعکس).

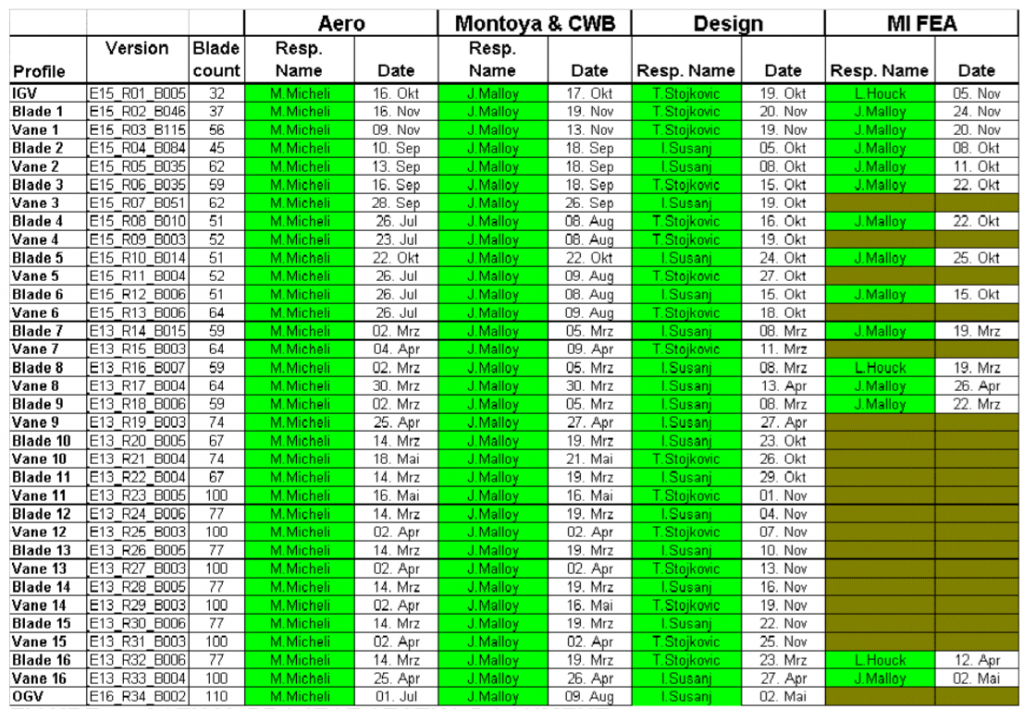

اگرچه که هر حوزه بطور مستقل طراحی خود را تکمیل میکند، اما در نهایت متخصص یکپارچگی مکانیکال بر اساس مثلاً گزارش متخصص آیرودینامیک تصمیم میگیرد که این طرح قابلیت اجرا دارد یا نه. او طرح نهایی آیرودینامیک را پس از تبدیل به مدل سه بعدی، در اختیار گروه سازه میگذارد تا تحلیلهای سه بعدی دقیق بر روی آن انجام شود. اگر عدم تطابق با الزامات مشاهده شود، متخصص یکپارچگی مکانیکال، نکات و خواستههای جدید را در اختیار گروه آیرودینامیک میگذارد و به همین ترتیب، این فرآیند ادامه مییابد. تمام این فرآیند تایید یا عدم تایید در یک سند بطور پیوسته بهروزرسانی میشود. نمونهای از این سند در شکل زیر مشاهده میشود.

برنامه واقعی یکی از پروژههای آلستوم

فرآیند بازبینی طراحی کمپرسور

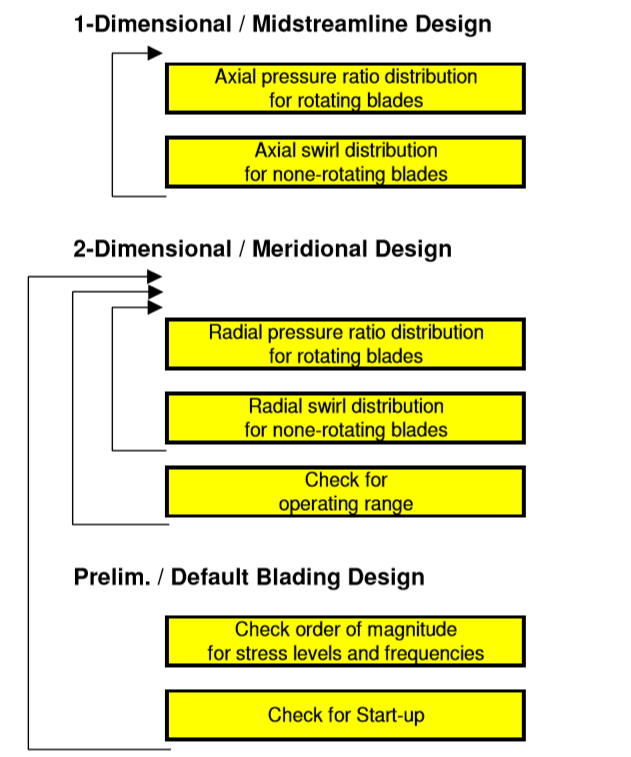

در پایان مراحل اصلی طراحی، یک فرآیند بازبینی یا مرور طراحی وجود دارد. مراحل اصلی طراحی شامل: فاز مشخصات، فاز طراحی مفهومی (طراحی اولیه) و فاز طراحی نهایی است. نمودار فاز طراحی مفهومی به صورت زیر است:

این طراحی مفهومی، برای طراحی کمپرسور جدید با استفاده از کدهای یک بعدی و دو بعدی (با استفاده از روابط تجربی شرکت) انجام میشود. در نهایت، توزیع محوری و شعاعی فشار و دما و همچنین برخی معیارهای معمول مانند ضریب جریان و اعداد دیفیوژن برای ارزیابیهای بعدی بدست میآید. در فاز طراحی دقیق، از ابزارهایی برای مراحل مختلف استفاده میشود، مثلاً ابزاری برای تولید مدل از فایلهای هندسه. این ابزار مقاطع پره را با استفاده از روش اسپی لاین تولید میکند و ابزار دیگری تحلیل دو بعدی آیرودینامیک پره به پره را انجام میدهد (کد جریان اویلر با در نظر گرفتن اثرات لایه مرزی).

” بخوانید: اعتبارسنجی طراحی کمپرسور محوری “

در نهایت، تمام این مقاطع با درنظر گرفتن استک لاین با لین مناسب روی هم قرار گرفته و پره سه بعدی را تشکیل میدهند. در مرحله بعد، از کد سریعی (به نام «مونتویا») برای بررسی یکپارچگی سازهای استفاده میشود که سطح تنشها و فرکانسها را میدهد. در آخر هم از یک کد کالیبره شده و سه بعدی برای تحلیل آیرودینامیک تمام کمپرسور استفاده میشود. در این مرحله، همانطور که در شکل زیر مشاهده میشود، ابزارهایی برای تحلیل سه بعدی و سریع تنشها و مودهای نوک پره، و ابزارهایی برای پخها، شکافها و سوکتها از نقطه نظر ساخت مورد استفاده قرار میگیرد.

بعنوان یک نمونه عینی از پروژههایی که با این روش پیاده شدند، میتوان به پروژه طراحی کمپرسور (بیش از ۱۵ طبقه) اشاره نمود که در آوریل ۲۰۰۶ شروع شد و در ژوئن ۲۰۰۷، به مرحله بازبینی یا مرور طراحی رسید. اولین نمونه این کمپرسور، در فوریه ۲۰۰۸ ساخته شد و بین ماه مارس و مه سال ۲۰۰۸، در حین بازرسی سی توربین گاز مشتری، بر روی ماشین نصب شد. این کمپرسور، در ماه جوئن ۲۰۰۸ مورد تست قرار گرفت.

منبع:

- M.Micheli, et. Al. , 2009, Compressor design from specification to validation-Application of a fast and reliable process, ASME Turbo Expo