آشنایی با اجزای تشکیل دهنده پره توربین

شکل و ساختار اجزای تشکیل دهنده پره توربین شامل ریشه، شراود و ایرفویل پره با توجه به کاربرد آن در توربینهای بخار، توربینهای گاز و کمپرسورها تعیین میشود، اما در اصل عملکرد همه آنها یکسان است. شکل پره توسط شرایط مرزی حرارتی و مکانیکی تعیین شده که بسته به محیط کاری و کاربرد آن میتواند متفاوت باشد.

تاثیر بار

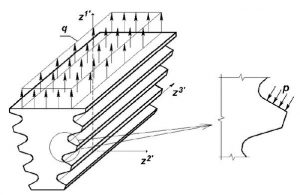

میزان باری که پره تحمل میکند نیز تعیینکننده طراحی آن است. این بارها شامل بارهای ساکن به صورت نیروهای گریز از مرکز و همچنین نیروهای گشتاور و خمشی (به شکل مقاومت هوا) و همچنین بارهای دینامیکی پرههای متحرک است. عوامل دیگری مانند افزایش طول پره (به دلیل گرما)، دمای بالا، فرسایش، خوردگی و اکسیداسیون نیز بر روی طراحی تاثیر میگذارد.

عوامل موثر بر فرآیند طراحی

در ابتدا، باید اطمینان حاصل شود که مشخصههای فنی اجزای تشیکل دهنده پره توربین با الزامات کارکردی آنها منطبق هستند. این محصولات با مقرون بهصرفهترین روش با حداقل هدررفت و حداکثر کارایی تولید شدهاند. طراحی ریشه، شراود و ایرفویل به شرایط محیطی و عملکردی پره بستگی دارد.

” بخوانید: ماشین صیقل کاری آلمانی برای تولید پرههای توربین “

اندازه پره و انتخاب مواد با توجه به کاربرد آنها در توربینهای پرفشار، متوسط یا کمفشار تعیین میشود. برای مثال، در توربینهای پرفشار، به دلیل محیط کارکردی با درجه حرارت و فشار بالا، پرهها کوچکتر مورداستفاده قرار میگیرند. پرهها همچنین به مواد مقاوم در برابر حرارت مانند آلیاژهای مبتنی بر نیکل نیاز دارند.

در حالی که در توربینهای کمفشار با دمای پایینتر، پرهها بهطور ویژهای بلندتر بوده و از مواد مقاومتر در برابر حرارت مانند فولاد ضدزنگ معمولی ساخته شدهاند. اما به دلیل بارهای مکانیکی بالا، وزن زیاد پرهها در سرعتهای دوران بالا منجر به ایجاد نیروهای گریز از مرکز و بارهای مکانیکی بالا میشود که آن نیز به نوبه خود باعث پیچیدهتر شدن طراحی ریشهها شده که به دلایل ایمنی ضروری است.

سه قسمت اصلی اجزای تشکیل دهنده پره توربین: ریشه، شراود و ایرفویل

ریشه

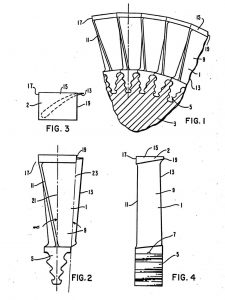

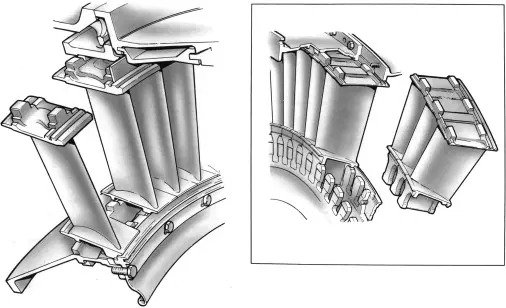

ریشه، پره متحرک را به روتور یا پره ثابت را به بدنه متصل میکند. با نصب پرههای ثابت و متحرک در کنار یکدیگر یک دایره بزرگ از آنها بطور کامل شکل گرفته که با گاز عبوری از توربین یا کمپرسور تعامل دارند. شکل ریشه بستگی به بار حرارتی و مکانیکی دارد که باید در طول زمان تحمل کند. مهندسان طراح باید هزینههای تولید را پایین نگه دارند، اما در عین حال عملکرد را افزایش دهند.

طراحی پیچیدهتر ریشه به معنای میزان ایمنی بالاتر به دلیل تحمل بار بیشتر است، اما این نیز به معنای هزینههای تولید بیشتر است. ایجاد دقیق شکل ریشه به ابزار ویژه و روشهای پیشرفتهتری در فرآیند تولید نیاز دارد. اتصال پره ثابت و متحرک به روتور/بدنه معمولا از طریق فرم مناسب یا از طریق اتصال جوشی انجام میشود.

شراود

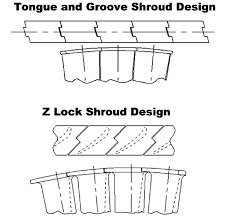

هدف اصلی شراود، تثبیت پرههای ثابت و متحرک از طریق اتصال سست بین شراودهای کناری است. پس از مونتاژ، این حلقه بسته از شراودها، نشت جریان گاز یا هوایی را که در حال دور زدن ایرفویل است، کاهش میدهد. علاوه بر این، در بالای شراود میتوان یک طرح لابرینت برای کاهش بیشتر نشتی وجود داشته باشد. برای افزایش پایداری بین شراودها میتوان آنها را با ویژگیهای هندسی به هم متصل کرد.

ایرفویل

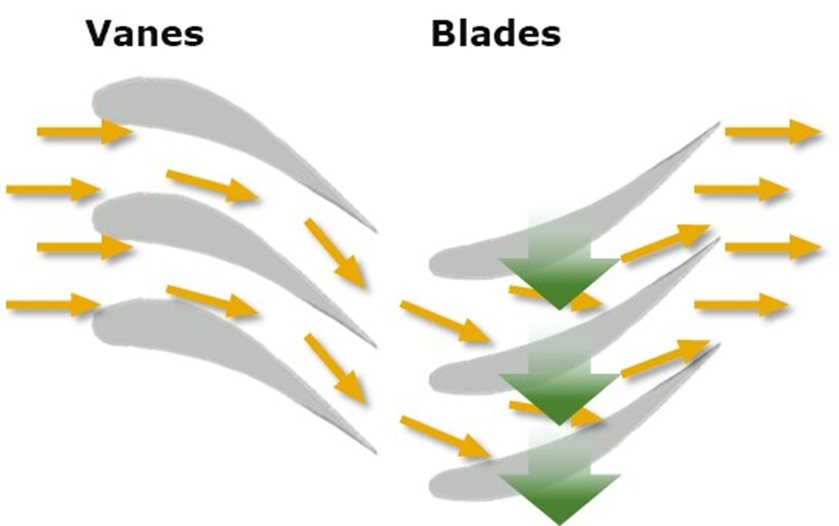

ایرفویل بخشی است که با گاز، بخار یا سیال عبوری در تعامل است. وظیفه پره توربین، تبدیل انرژی گاز کنارگذر به چرخش روتور است. در مورد پره کمپرسور، چرخش اجباری روتور (از طریق موتور) منجر به مکش هوا و فشردهشدن آن توسط ایرفویلهای چندمرحلهای میشود. بنابراین، کمپرسور بر اساس اصل واکنشی کار میکند.

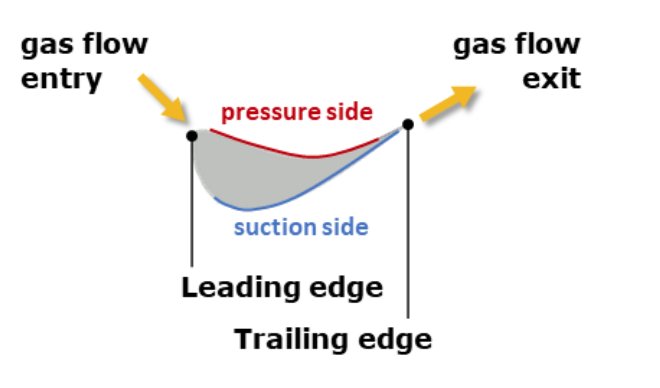

عملکرد ایرفویل پره (توربین یا کمپرسور) این است که جریان گاز را در زاویه مناسب جهت تعامل با پره بعدی هدایت کند. این عمل برای عملکرد بهینه و استفاده حداکثری از گاز مهم است. پروفیلهای ایرفویل پرههای ثابت و متحرک یک لبه حمله و فرار را نشان میدهند که یک سمت مکش و سمت دیگر فشار است. لبه حمله جایی است که جریان گاز وارد پروفیل شده، در حالی که در لبه فرار گاز از پروفیل خارج میشود. این پرههای مجاور، کانال جریان گاز را ایجاد میکنند که از روی پروفیلها عبور کرده و بر اساس طراحی انجامشده، عمل میکند.

یک پروفیل ایرفویل از لبه حمله به لبه فرار منحنی شده تا از ورود جریان به ایرفویل در یک جهت خاص و هدایت آن در داخل کانال اطمینان حاصل شود. زوایای ورودی و خروجی پروفیلهای ایرفویل باید با جهت جریان گاز هماهنگ شوند تا حد امکان کارآمد باشند.

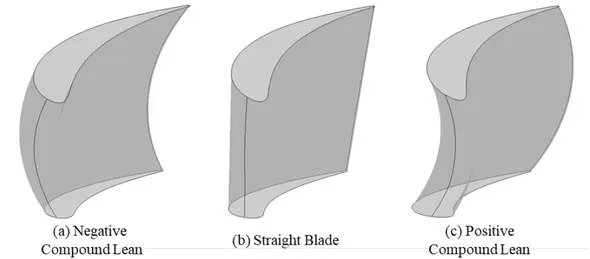

سمت مکش و فشار در وسط باید تا حد امکان صاف و همگن طراحی شود تا با الزامات بهرهوری بالا مطابقت داشته باشد. پروفیلهای ایرفویل بسته به شرایط مرزی محلی (مخصوصا سرعت جریان) به طور مداوم از ریشه تا شراود تغییر میکند. این امر منجر به تغییر مداوم شکل ایرفویل و خمشدن و چرخش از ریشه به شراود میشود.

شعاع، شکل، طول و ضخامت یک پره از طریق نرمافزارهای شبیهسازی مهندسی تعیین میشود که سرعت، دما، فشار و کاهش عیوب را در مناطقی که باید عملکرد بهینه داشته باشند، را محاسبه میکند. این عناصر هندسی باید در سطوح با کارایی بالا، طراحی، تولید و اندازهگیری شوند تا با بالاترین میزان کارآیی و همچنین برای بهبودهای آتی مطابقت داشته باشند. اندازهگیری نقش پیچیدهای در تعیین بهترین طرح و مکان برای بهبود آن ایفا میکند.

نحوه اندازهگیری

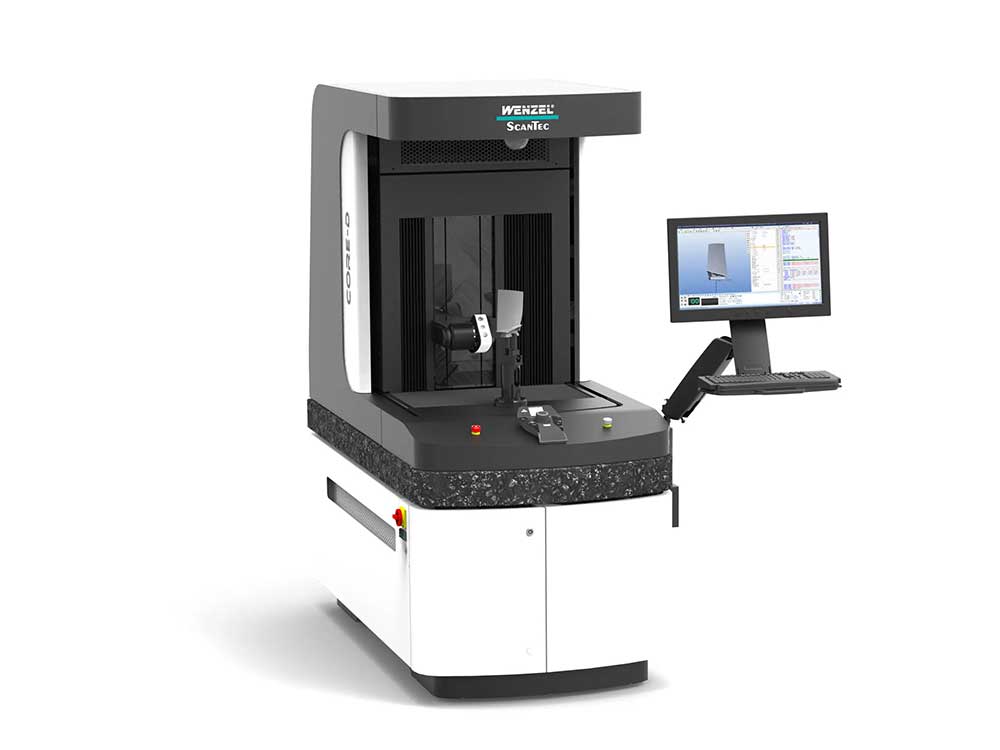

کنترل و تضمین کیفیت، از اهمیت بالایی برخوردار بوده و نشاندهنده ایمنی است. در ادامه این نوشتار به اندازهگیری پره با دستگاه WENZEL CORE پرداخته میشود. این دستگاه برای اندازهگیری سریعتر قطعات بیشتر ساخته شده، به خصوص در هوانوردی که پرهها، لبه حمله بسیار باریکی دارند. تابش نور از هسته میتواند کوچکترین شعاعها را اندازهگیری کرده و کوچکترین نقصها را مشخص میکند. این امر در تولید تجهیزات پزشکی نیز صادق بوده که به دلیل قطعات پیچیده شناخته شدهاست.

برخلاف دیگر سامانههای نوری، هسته میتواند قطعاتی که اخیرا ماشینکاری، صیقلی و حتی پرداخت آیینهای شدهاند را بدون نیاز به اسپری سفید اندازهگیری کند. حسگرهای نوری کاملا یکپارچه، مهارت و قابلیت اندازهگیری مورد نیاز برای بازرسی سریع هندسه پیچیده قطعات امروزی را فراهم میکنند. تمرکز هسته بر اندازهگیری در بخش تولیدی است. ساختار هسته با روش المان محدود بهینه شدهاست.

یک میز چرخشی مستقیم با وضوح بالا و یکپارچه، موقعیت مکانی همزمان قطعه را در سنسور اندازهگیری فراهم کرده که چرخه بازرسی را از طریق یک حرکت 5 محوری کامل بطور همزمان بهینه میکند. حداکثر سرعت اسکن تا 400 میلی متر بر ثانیه در سراسر سطح قطعه است. هسته دارای محدوده حرکتی 300 در 200 در 450 میلیمتر است و برای اندازهگیری پرههای توربین و سایر قطعات کوچک با حجم بالا و با کیفیت بهینه شدهاست.

منبع:

#پره توربین گازی #توربین گاز صنعتی