خرابی پره توربین گاز

توربینهای گاز، انرژی حرارتی حاصل از احتراق سوخت در گازهای تحت فشار و دماهای بالا را به انرژی مکانیکی جهت به حرکت درآوردن ژنراتورهای الکتریکی تبدیل میکنند. یک توربین گاز از سه قسمت اصلی شامل کمپرسور، محفظه احتراق و توربین تشکیل شدهاست. اجزای محفظه احتراق، نقش مهمی در تضمین عملکرد قابلاطمینان در صورت استفاده از سوختهای مختلف و بارهای کاری متنوع ایفا میکند.

اجزای بخش داغ مانند نازلها، برنرها و پرههایی که در معرض گاز داغ خارجشده از محفظه احتراق قرار دارند، در برابر خرابی بسیار آسیبپذیر هستند. پرههای مرحله اول در توربین در بازرسی مسیر عبور گاز داغ، بسیار حیاتی در نظر گرفته میشوند. رایجترین نوع خرابیها در نازل و پره شامل خستگی، خزش، فرسایش و خوردگی است.

پره مرحله اول در توربین گاز بهعنوان هدایتکننده گاز داغ خارجشده از محفظه احتراق به سمت پره توربین عمل کرده، بطوری که پره فشار حرارتی بالایی را تجربه میکند. پرههای توربین معمولا از سوپرآلیاژهای نیکل ساخته میشوند که با یک مانع حرارتی پوشانده شدهاند.

پرههای توربین، یکی از اجزای اصلی توربینهای گاز هستند که در حین کارکرد، دمای بالایی را تجربه میکنند. دمای بالای پره توربین، در حدود هزار تا 1600 درجه سانتیگراد است. این وضعیت میتواند باعث تخریب پره شود و در نهایت عمر مفید توربین را کاهش دهد. مکانیزم شکست بر روی پره توربین به دلیل عوامل متعددی با شرایط مختلف مانند خزش، خستگی، فرسایش اکسیداسیون و خوردگی رخ میدهد.

عوامل متعددی که باعث خرابی توربین شده، به هم مرتبط هستند و میتوانند بطور همزمان رخ دهند. بهعنوان مثال، یک ترک میتواند با مکانیزم خزش یا خستگی ایجاد شود. خزشها میتوانند بطور قابل توجهی قدرت خستگی را کاهش دهند و باعث خرابی اجزای توربین شوند.

پرههای توربین از سوپرآلیاژهای نیکل و کبالت ساخته شدهاند، به این دلیل میتوانند فشار و دمای بالا را تحمل کنند. سوپرآلیاژهای نیکل دارای خواص مکانیکی ویژهای مانند استحکام، چقرمگی در دماهای بالا از 650 درجه سانتیگراد تا 1100 درجه سانتیگراد و مقاومت در برابر تخریب در محیطهای خورنده یا اکسیدکننده هستند. یکی از انواع نیکل سوپرآلیاژی که اغلب بر روی پرههای توربین استفاده میشود، سوپرآلیاژ IN738 است.

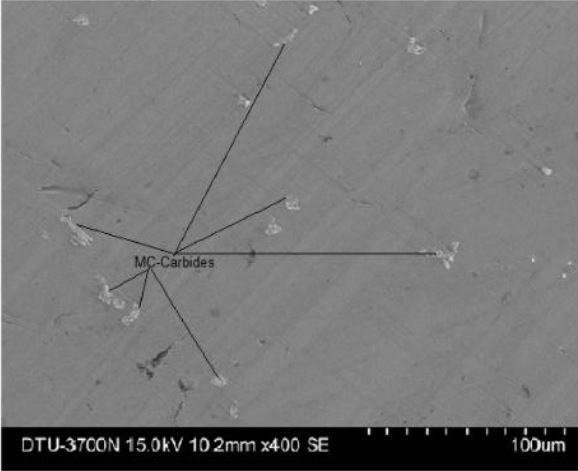

این سوپرآلیاژ دارای ریزساختار و استحکام چندکاربردی در دماهای بالا از رسوبات بین فلزی و ترکیبات فازی لومیناید نیکل (Ni3Al) است. نوع فاز کاربید MC در طول انجماد آلیاژ رسوب میکند. در مقابل، کاربید M23C6 در آلیاژ عمدتا از ماتریس در امتداد مرز دانه در طول عملیات حرارتی و عملیات پره در دماهای بالا (در 760-980 درجه سانتیگراد) رسوب میکند. ریزساختار بر خواص کششی و خزشی تاثیر میگذارد. تغییر در فازهای ساختارشناسی رسوبشده بهعنوان کاربید، یکی از مکانیزمهای آسیبی است که منجر به تخریب ریزساختار و کاهش خواص مکانیکی میشود.

عوامل موثر بر خرابی پرههای توربین گاز

بیشتر خرابیهای توربین گاز در اجزای بخش داغ مانند نازلها و پرهها رخ میدهد. خرابی پره با آسیب سطحی مانند ترک و خزش در طول بازرسیهای تعمیر و نگهداری اساسی مشخص میشود. سایر نشانههای خرابی شامل خستگی، سایش و خوردگی است.

شکست خستگی

پرههای توربین به دلیل نیروی گریز از مرکز زیاد ناشی از سرعت چرخش و دمای بالا، باربرداری مکرر را در حین کار تجربه میکنند. سرعت تغییر بین شرایط سرعت چرخش و دماهای بالا بر روی موتور تسریع شده و در نتیجه سطح بالایی از توزیع فشار حرارتی ایجاد میشود. باربرداری مکرر باعث خستگی پره میشود. خستگی پره به دلیل تغییرات در تنظیمات موتور توربین، به ماهیت چرخه بستگی دارد.

یک چرخه کامل بارگذاری خستگی بر روی توربین زمانی تجربه میشود که موتور از توقف به حداکثر سرعت چرخش موتور شتاب میگیرد و سپس دوباره متوقف میشود. چرخه کوچکی از بارگذاری خستگی بر روی توربین از حرکت دریچه گاز حاصل میشود.

چرخههای کمتر و فشارهای بالاتر، منجر به کاهش تدریجی عمر خستگی و باعث خرابی قطعات شده که این پدیده، خستگی کمچرخه نامیده میشود. از طرفی دیگر، دامنه کم و فرکانس بالا نیز بهعنوان خستگی پرچرخه شناخته میشود. خستگی کمچرخه در سیکل 10 به توان 5 و خستگی پرچرخه بالاتر از سیکل 10 به توان 7 رخ میدهد.

بخوانید:”بررسی اجمالی پدیده خستگی در توربین گاز“

عمر پره توربین گاز تا حد زیادی تحت تاثیر بارهای گذرا بالا (بدون راهاندازی و تاخیر) در محل قرارگیری پره است. در فرآیند راهاندازی موتور، پره دمای بالایی را در سطح بیرونی تجربه میکند و رسیدن به دمای عملیاتی روی هسته پره زمان بیشتری میبرد. این فرآیند باعث ایجاد نیروی فشاری بیش از حد به ویژه در قسمت جلویی شده و ماده برای حذف فشار، دچار تغییر شکل پلاستیک میشود.

با این حال، سطح آسیب یا شکست پرههای جداگانه ممکن است به دلیل چندین عامل دیگر، متفاوت باشد. این میزان بسته به موتور، بار و دمای پره در حین کار بسیار متفاوت است. بهعنوان مثال، پرههای توربین مورد استفاده در موتورهای توربینی کوچک، در سرعتها و دماهای بالا ممکن است طول عمری در حدود 100 هزار ساعت یا حتی کمتر داشته باشند. از طرفی دیگر، پرههای توربین در همان موتور، اما در دما و سرعت عادی ممکن است طول عمر بیشتر از 20 هزار ساعت داشته باشند.

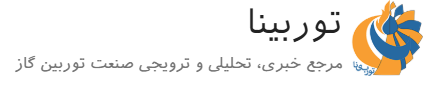

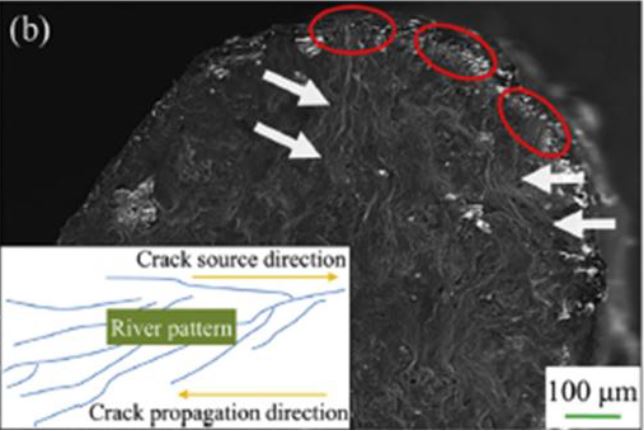

اگر چقرمگی شکست ماده کمتر از ضریب شدت تنش ناشی از ترکیب تنش اعمال شده و اندازه ترک باشد، شکست مواد رخ میدهد. فرآیند شکست خستگی با شروع ترک، انتشار آن و شکست نهایی آغاز میشود. شروع فاز و انتشار ترک در شرایط خستگی کمچرخه غالبتر است، در حالی که در خستگی پرچرخه، برای شروع ترک زمان زیادی طول میکشد.

شکست خستگی حرارتی

آسیب خستگی حرارتی توسط ترکیبی از بارهای خارجی، سیکلهای بار فشاری و بارهای کششی ناشی از گرادیان دمایی در تمام اجزا ایجاد میشود. این تاثیر بر روی پرههای توربین، به ویژه در پرههای توربین خنککاریشده بسیار قابلتوجه است. پرههای توربین که خنک نمیشوند، قبل از راهاندازی موتور اول، تنش پسماند ندارند و در همان دما باقی میمانند.

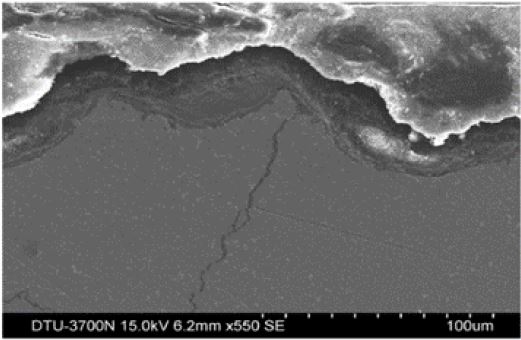

آزمایشهای خستگی حرارتی روی پرهها با مواد آلیاژ نیکل توسط متخصصان مختلف مورد بررسی قرار گرفتهاست. تجزیه و تحلیل نشان داد که شروع ترک بر روی پره از لبه فرار شروع شده و در امتداد لبه حمله انتشار یافت. علاوه بر این، مطابق این آزمایشها، منابع متعددی از ترکها در سطح مقطع آزمایشی وجود دارد و سوراخهایی که مستعد غلظت تنش هستند، در سطح پره توربین یافت میشوند. سوراخهای عمیق یکی از دلایل شروع ترک هستند. بنابراین کیفیت سطح، تاثیر اساسی بر شکست خستگی حرارتی از پرههای توربین دارد.

بخوانید: “خستگی پرچرخه پرههای توربین“

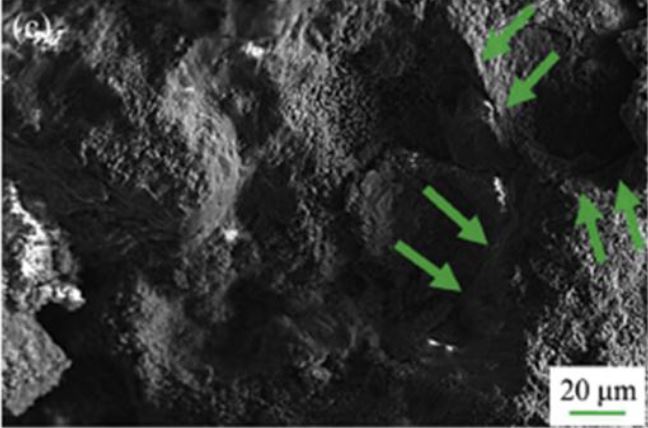

سطح ترک خستگی کمچرخه به دلیل اکسیداسیون تیره بوده و تقریبا تمام سطح آن توسط یک لایه اکسیداسیون پوشیده شدهاست. اکسیداسیون نقش اساسی در شروع و انتشار ترکهای خستگی کمچرخه ایفا میکند. علاوه بر این، شکستگیهای میان دانهای (ویژگیهای معمول شکست خستگی) و شکستگیهای بیندانهای (ویژگیهای معمول شکست خزش) بر روی سطوح ترک ناشی از آزمایش خستگی کمچرخه مشاهده شدهاست.

پره با هر گرادیان تغییر دما یک ولتاژ را تجربه میکند. گرادیان تغییر دما القاشده بر روی پره، متناسب با بار اعمالشده به پره است. این امر به حرکت تراتل بستگی دارد. اکسیداسیون نقش اساسی را در ابتدا ایفا میکند و الگوی انتشار ترکهای خستگی حرارتی را مشخص میکند. این الگو، نشانه شکست میاندانهای است که یکی از ویژگیهای معمول شکست خستگی است.

فرآیندهای گرمایش و خنککاری پره توربین، باعث توزیع غیر یکنواخت دما میشود که چرخه فشار حرارتی ایجاد میکند. چرخه فشار حرارتی بر روی پره توربین، باعث خستگی حرارتی آن میشود. خستگی حرارتی با شروع ترک و انتشار آن تعریف میشود. توربینهای گاز روزآمد در دماهای بالاتر و داغتر در جهت افزایش بهرهوری و نیروی پیشران کار میکنند.

شکست خزش

خزش حالتی است که مواد جامد به آرامی جابجا شوند یا بطور دائم تغییر شکل دهند. این شرایط در نتیجه قرار گرفتن طولانیمدت در معرض سطوح با تنش بالا که کمتر از قدرت تسلیم ماده است، اتفاق میافتد. خزش در موادی که برای مدتطولانی دماهای بالا را تجربه کرده و به نقطه تسلیم نزدیک میشوند، شدیدتر است. شکست خزش را میتوان از مشاهدات ساختارشناسی، یعنی ظهور ترکهای بین دانهای به دلیل تاثیر دماهای بالا مشاهده کرد.

پرههای توربین، به ویژه پره مرحله اول، اجزایی هستند که بیشتر تحت تاثیر خزش قرار میگیرند. سرعت خزش پره به خواص مواد، زمان و دمای پرتودهی و بار ساختاری اعمالشده بستگی دارد. خزش باعث تماس پره با پوسته شده و در نهایت منجر به خرابی پره توربین میشود. این خرابیها در نتیجه حرکات شدید پره روی پوستهای ثابت رخ میدهد.

برای جلوگیری از این خرابی، فاصله بین نوک پره و پوسته مجاور باید به حداقل برسد تا حداکثر انرژی از جریان گرمای گاز قابلاشتعال از نازل خارج شود. خزش روی پره همچنین منجر به از بین رفتن لایه پوشش در لبه پره مجاور پوسته میشود. این شرایط میتواند باعث اکسیداسیون و خوردگی مواد سوپرآلیاژ پره شود. عوامل اکسیداسیون حرارتی شامل دمای بالا، آلایندههای سوخت و هوا و فشار حرارتی ناشی از شرایط کارکرد پره است.

بخوانید: “مروری بر مفاهیم اولیه افزایش عمر قطعات توربینهای گازی“

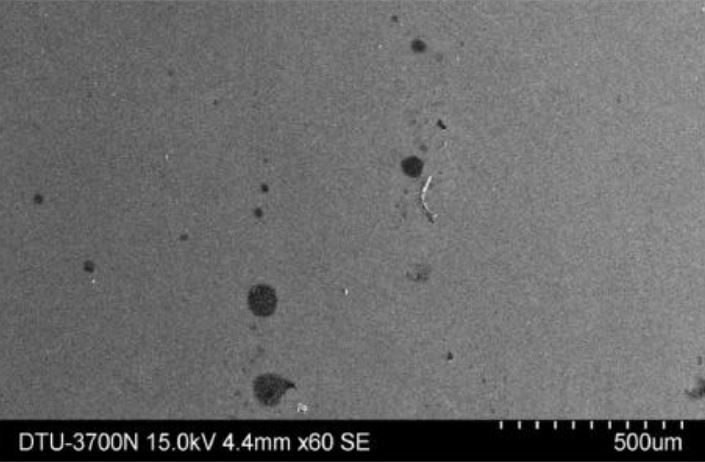

توربینها نباید در دماهای بیش از حد برای دورههای بسیار طولانی کار کنند، به این دلیل که باعث تغییر در ریزساختار میشود. نشانههای خزش را میتوان از طریق مشاهدات متالوگرافی در هنگام سختشدن گامای اول و تشکیل حفرهها در مرزهای دانه مشاهده کرد. خزش همچنین میتواند در پرهای رخ دهد که به دلیل عوامل متعددی مانند مسدود شدن جریان هوا در حفرهها، خنک نمیشود.

تجزیه و تحلیل شکست در پره توربین مرحله اول توسط مراکز تخصصی موتور موردبررسی قرار گرفتهاست. نتایج نشان داد که ریزساختار گامای اولیه و ثانویه، MC و M23C6، بطور پیوسته از طریق مرزهای دانه توزیع میشوند. ساختارشناسی فاز رسوبی گامای اولیه، یکی از مکانیزمهای آسیبی است که منجر به تخریب ریزساختار و کاهش خواص مکانیکی پره توربین میشود.

شکست خوردگی

توربینهای گاز از سوختهای مختلفی از جمله سوختهای سنگین و سبک استفاده میکنند که حاوی عناصر شیمیایی مانند گوگرد، سدیم، کلسیم، وانادیم، سرب و مولیبدن هستند. سوخت میتواند یک مشکل جدی از خوردگی داغ بر روی پره باشد. آلودگی اتمسفر ناشی از سوختهای حاوی گوگرد و سدیم و آلودگیهای صنعتی میتواند باعث ایجاد ناخالصی در عنصر فعال شود.

این ناخالصی در هوا میتواند باعث رسوب فلز سولفات قلیایی بر روی سطح پره شود که منجر به خوردگی داغ میشود. مطابق مطالعات متعددی که انجام شده، پرههای مورد استفاده در توربینهای صنعتی نیز ممکن است تحت تاثیر خوردگی داغ توسط نمکهای هوای واردشده به موتورهای توربین گاز قرار گیرند.

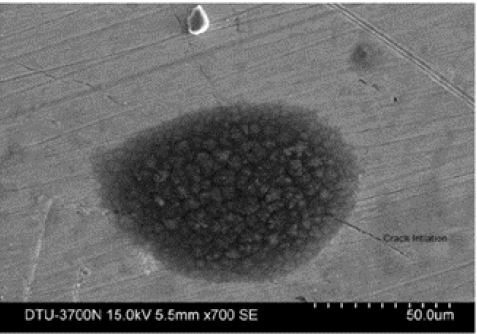

ناخالصی چسبیده به سطح پره که توسط یک اکسید محافظ پوشانده شده، در ابتدا واکنش نشان نمیدهد، اما به دلیل وجود یک موتور توربین گاز که دارای مکانیزم خوردگی، فرسایش و شکست حرارتی بوده، ممکن است رخ دهد. فرآیند شکست میتواند به دلیل ناخالصیهای انباشتهشده بر روی پره رخ دهد که باعث میشوند لایه اکسید محافظ روی سطح پره آسیب ببیند یا از بین برود. در اینصورت میتواند اکسیداسیون و خوردگی روی سطح پره توربین را تسریع کند.

بخوانید: “خوردگی داغ توربین گاز: علل، اثرات و اقدامات پیشگیرانه“

خوردگی گرم در توربینها به دو بخش جامدات دمای بالا و جامدات با دمای پایین تقسیم میشود. خوردگی در در محدوده دمایی 800 تا 900 درجه سانتیگراد رخ میدهد که در ساختارشناسی بهعنوان اکسیدهای ضخیم و متخلخل با ماتریسهای آلیاژی شناخته میشود. خوردگی گرم در دو مرحله اتفاق میافتد، یعنی در دوره کمون که با نرخ خوردگی کم شروع شده و به دنبال آن یک حمله خوردگی سریع، باعث آسیب به لایه محافظ اکسید میشود.

فشار و دمای بالا روی پره باعث ایجاد خوردگی حرارتی در دماهای بالا میشود که به دلیل آلودگی گازهای حاوی گوگرد غالب ابتدا وارد پره شده و به آن حمله میکند. پره در قسمت دور لبه یعنی (وسط ایرفویل) آسیب زیادی میبیند.

خوردگی حرارتی در دمای پایین در محدوده دمایی 700 تا 800 درجه سانتیگراد رخ میدهد و نیاز به فشار جزئی SiO3 دارد. نرخ خوردگی بالا را میتوان در دمای پایین پره مشاهده کرد که با وجود ساختارشناسی حفرهای نشان داده میشود. ساختارشناسی حفرهای معمولا روی پلتفرم پره در قسمتی که تحت تاثیر دماهای پایین قرار میگیرد، رخ میدهد.

توربینهای گاز دریایی و صنعتی که در دماهای پایینتر کار میکنند، میتوانند خوردگی حرارتی در دمای پایین را تجربه کنند. افزایش کروم در آلیاژها یا پوششها باعث افزایش مقاومت مواد در برابر حملات خوردگی حرارتی در دمای بالا و دمای پایین میشود.

شکست فرسایش

فرسایش به دلیل فرسایش مواد ساینده توسط ذرات سختی که به سطح جریان برخورد میکنند، رخ میدهد. قطر ذرات باید بزرگتر از 20 میکرون باشد تا باعث فرسایش ضربهای شود. ذرات بزرگ از طریق محیطهای مختلف مانند هوا، جریان گاز یا قطعات شکستهشده موتور وارد توربین میشوند که سپس به سطح پره حمله کرده و از کار میافتند.

فرسایش یک منبع غیرعادی آسیب مکانیکی ناشی از ذرات کربن است. علل شکست فرسایش از پره میتواند به دلیل عوامل مختلفی رخ دهد، مانند لایهای از ذرات سرامیکی که بهعنوان یک مانع حرارتی جهت خنک نگهداشتن دما در محفظه احتراق عمل میکند. این ذرات سرامیکی میتوانند در اثر شوک حرارتی آزاد شوند و از پایین دست عبور کنند. توربین پس از عبور از پاییندست توربین، مواد سرامیکی شکسته به پره حمله میکند تا باعث خرابی شود.

سطح پره توسط یک لایه هوای خنککننده محافظت میشود، در شرایطی که لایه خنککننده برای مدت کوتاهی آسیب ببیند یا اثربخشی فرآیندهای گرمایش و سرمایش کاهش یابد. سطح نامسطح پره که با گاز داغ در تماس است، چرخه تنش حرارتی بالایی را تجربه خواهد کرد. پس از چند چرخه، آسیب رخ میدهد و افزایش فرسایش مشکل را تشدید میکند. در نهایت میتواند باعث کاهش عملکرد و خرابی پره توربین شود.

بخوانید: “اجزای تشکیل دهنده پره توربین: ریشهها، شراود و ایرفویل“

اقدامات احتیاطی خرابی پره

توصیههایی برای افزایش مقاومت پره در برابر شکست ارائه شده که در زیر به آنها اشاره میشود:

– استفاده از پوشش مناسب روی پره برای افزایش مقاومت حرارتی، فرسایشی و خوردگی

– استفاده از فیلتر مناسب برای سوخت و هوای ورودی

– روش تعمیرات اساسی پره بر اساس دستورالعملهای توصیهشده

– قرار دادن جاذبهای اصطکاک بین دیسک پرهای

– فاصله بین نوک پره و پوسته مجاور باید به حداقل برسد تا حداکثر انرژی از جریان حرارتی گاز قابل احتراق از نازل خارج شود.

منبع: