ساختارهای خنک کاری

در حال حاضر مطالعات زیادی برای تعیین ساختارهای خنک کاری انتقال حرارت ساختهشده توسط روش تولید افزایشی و عملکرد انتقال حرارت پرههای توربین تولیدشده به این روش انجام میشود. در ادامه مروری بر فعالیتهای پژوهشی انتخابشده با تمرکز بر انتقال حرارت پرههای ثابت و متحرک توربین خنککاری شدهاست.

ویژگیهای انتقال حرارت ساختارهای خنک کاری داخلی مختلف با کارآیی بالا برای سازههای خنککاری دو جداره مورد بررسی قرار گرفت. افت فشار و انتقال حرارت با استفاده از یک مدل گذرگاه خنککننده ساختهشده توسط تف جوشی لیزری فلزی مستقیم (DMLS) مورد بررسی قرار گرفت.

نتایج نشان داد که ضریب اصطکاک کانالهای کوچک با قطرهای هیدرولیکی کوچکتر بطور قابل توجهی افزایش یافته، در حالی که عدد ناسلت متناسب با زیادشدن ضریب اصطکاک افزایش نمییابد. این امکان وجود دارد که قیاس بین حرکت و انتقال انرژی برای سطوح انتقال حرارت ساختهشده توسط روش تولید افزایشی برقرار نباشد.

اصلاح ناحیه جداسازی جریان پس از چرخش 180 درجه در کانال جریان سرپانتین و نصب پرههای گوشهای در بخش U-bend برای بهبود جریان با بهرهگیری از قابلیت تشکیل کانالهای خنککاری با شکل دلخواه با استفاده از روش تولید افزایشی پیشنهاد شدهاست. ویژگیهای انتقال حرارت مجموعه پینهای فین با اشکال مختلف برای افزایش انتقال حرارت در ساختارهای خنک کاری داخلی اندازهگیری شد.

” بخوانید: تکامل پرههای ثابت و متحرک خنککاریشده توربینهای گاز “

پرههای ثابت با دو نوع پین فین در لبههای فرار توسط روش تولید افزایشی ساخته شدند و انتقال حرارت این پینهای فین توسط آزمایش تونل باد اندازهگیری شد. در آینده، مقایسه عملکرد انتقال حرارت پرههای ساختهشده با روشهای مرسوم، مانند ریختهگری دقیق و ماشینکاری، با پرههای ساختهشده توسط روش تولید افزایشی ضروری خواهد بود.

خنککاری برخوردی بخشی از خنککاری دو جداره است. در این روش خنککاری، سطح خنککاری بسته میشود و توزیع ضریب انتقال حرارت در کل سطح باید در نظر گرفته شود. مطالعاتی برای بهبود عملکرد انتقال حرارت خنککاری برخوردی با افزودن بینظمیهای مصنوعی به سطح هدف انجام شدهاست.

عناصر زبری استوانهای، مکعبی و متحدالمرکز بر روی سطح هدف با استفاده از روش تولید افزایشی برای بررسی عملکرد انتقال حرارت ساخته شدند. نتایج نشان داد که انتقال حرارت یک سطح زبر به شکل دایره متحدالمرکز تا 1.6 برابر بیشتر از یک سطح صاف بود.

روش تولید افزایشی، امکان قرارگیری دقیق هر سطح یا هندسه موردنظر را نسبت به ساختار خنککاری مانند نازل فراهم میکند. این مفهوم حاکی از آن است که سطوح داخلی پرههای توربین را میتوان بصورت محلی خنک کرد. علاوه بر این، این ایده را میتوان به رابطه موقعیتی بین نازل برخورد و ورودی سوراخ خنککاری لایهای گسترش داد.

آزمایشهای انتقال حرارت بر روی یک ساختار خنککاری سه جداره انجام شده که خنککاری برخوردی، پین فین و خنککاری لایهای را نیز ترکیب میکند. انتظار میرود که ساختارهای خنک کاری دو یا سه جداره پرههای توربین بهعنوان خنککننده پرههای توربینهای گاز صنعتی با دمای فوقالعاده بالا استفاده شود. تحقیقات در مورد بهبود عملکرد انتقال حرارت یا کنترل دمای فلز با استفاده از خنککاری برخوردی در یک فضای بسته برای بهینهسازی طراحی خنککاری پره توربین موردنیاز است.

تحقیقات بیشتر همچنین نیاز به بهینهسازی اثر خنککاری لایهای در هر مکان روی سطح پره توربین و در رابطه با نازلهای برخوردی و سوراخهای خنککاری لایهای دارد. علاوه بر این، بخش چرخشی هوای خنککاری، از جمله خنککاری برخوردی میتواند برای بهبود اثربخشی خنککاری لایهای استفاده شود.

خنککاری لایهای از یک شیار سیلشده در یک ساختار خنککاری دو جداره انجام میشود که اجازه میدهد میزان جریان خنککاری لایهای با توزیع فشار ساکن روی ایرفویلهای توربین تنظیم شود. به عبارت دیگر، اثربخشی سوراخ خنککاری لایهای دایرهای مایل به حداکثر مقدار خود در اطراف نسبت دمش M = 0.5 میرسد. سوراخهای خنککاری لایهای شکلدار نیز اثربخشی خنککنندگی لایه بالایی در M = 1.0 تا 2.0 دارند.

این ویژگی را میتوان برای خنککاری لایهای با هدررفت آیرودینامیکی کم در هر مکان روی سطح ایرفویل استفاده کرد. خنککاری لایهای میکرو نشاندادهشده در شکل زیر که میتواند در یک پره ثابت توربین و روتور انجام شود، یک پیکربندی خنککاری لایهای است که در آن سوراخهای خنککاری لایهای عمود بر دیواره پره هستند.

قرارگرفتن شبکهای از سوراخهای خنککاری لایهای در یک کانال مارپیچ تنظیم دمش هوای خنککاری لایهای را با توجه به توزیع فشار ساکن در جهت ارتفاع پره بر روی M = 0.5 دشوار میکند. بنابراین، اتخاذ یک ساختار خنک کاری دو جداره ضروری خواهد بود.

مطالعاتی بر روی عملکرد انتقال حرارت سوراخهای خنککاری لایهای و ساختارهای خنککننده افیوژن (effusion) ساختهشده با روش تولید افزایشی در حال انجام است. از جمله، تجزیه و تحلیل مقایسهای ساخت سوراخ لایهای توسط روش تولید افزایشی و ماشینکاری سوراخ لایه معمولی است. تاثیر ضریب خروجی و جهت خروجی هوای خنککاری بر عملکرد سوراخهای خنککاری لایهای ساختهشده توسط روش تولید افزایشی نیز بررسی شدهاست.

اثر تغییرات هندسی بر اثر خنککننده غشا و مقادیر ضریب جریان با استفاده از یک سوراخ خنککاری لایهای به شکل 7-7-7 بررسی شدهاست. هندسههای سوراخ خنککاری لایهای با استفاده از روش تولید افزایشی ساخته شدند و اثربخشی خنککاری لایهای آنها به صورت تجربی مورد بررسی قرار گرفت. نتایج نشان داد که هندسه برخی از سوراخها با روش تولید افزایشی مناسبتر از سایر روشها است.

مطالعات مربوط به روش تولید افزایشی نیز در خنککاری افیوژن انجام شدهاست. با توجه به توانایی فناوری روش تولید افزایشی برای ساخت ساختارهای داخلی پیچیده، نشان داده شده که پتانسیل خنککنندگی خنککاری افیوژن ممکن است بسیار بیشتر از خنککاری لایهای باشد.

دو نوع پره خنککاری با هندسه پره C3X شامل پرههای خنککاریشده لایهای و پرههای خنککاری افیوژن ساخته شد. پرههای خنککاریشده لایهای با چیدمان سوراخهای لایهای به قطر 0.5 میلیمتر بر روی سطح پره توسط ماشینکاری تخلیه الکتریکی تولید شدند. پره خنککاریشده با افیوژن توسط روش تولید افزایشی با استفاده از ساختار متخلخل با قطر سوراخ معادل 40 متر ساخته شد. آزمایشهای انجامشده در یک تونل باد مادون صوت با دمای بالا نشان داد که پرههای خنککاریشده با افیوژن 34 درصد عملکرد خنککنندگی بالاتری نسبت به پرههای خنککاریشده لایهای دارند.

برای پرههای ثابت و روتور مورداستفاده در توربینهای گاز صنعتی با نسل آینده با آلایندگی ناچیز، با دمای فوقالعاده بالا و بار متغیر، خنککاری نه تنها در ایرفویل، بلکه در شراودها و پلتفرمها نیز موردنیاز است. دمای گاز بالاتر نیازمند خنکشدن دیواره انتهایی پرههای ثابت، پلتفرم پرههای روتور و نوک پره روتور است.

علاوه بر این، انتظار میرود که کل پرههای ثابت، از جمله شراودها، با استفاده از کامپوزیتهای ماتریس سرامیکی ساخته شوند. پلتفرم پره روتور به روش تولید افزایشی با ساختار خنککاری با عملکرد بالا در داخل و خنککاری لایهای در موقعیت بهینه ساخته میشود. یک پوشش سد حرارتی با کارآیی بالا سطح پلتفرم را از نظر حرارتی محافظت میکند.

نوک پره روتور که در آن پدیدههای حرارتی و سیالاتی بسیار پیچیده هستند، نیاز به یک عملکرد آببندی به نام آببندی نوک دارد. اعمال خنککاری لایهای بر روی نوک پرههای توربین دشوار است، و حتی در صورت انجام آن، خنککاری لایهای بطور کامل کارآیی خود را نشان نمیدهد. با این حال، زمانی که امکان ساخت پرههای روتور توربین با استفاده از روش تولید افزایشی وجود داشته باشد، امکان نصب یک ساختار خنککاری داخلی متناسب در نوک پرههای روتور وجود خواهد داشت.

بخش نوک پرههای روتور یک توربین گاز صنعتی بزرگ دارای ضخامت کافی برای ارائه ساختارهای خنک کاری داخلی همرفتی با کارآیی بالا است. قسمت نوک پره روتور جایی است که نیروی گریز از مرکز در آن کم است. بنابراین لازم است دمای قسمت نوک پره برای استحکام خزش کمتر از حداکثر دمای مجاز فلز باشد. ساختار خنککاری داخلی ساختهشده توسط روش تولید افزایشی و پوشش سد حرارتی میتواند قسمت نوک پره روتور را خنک کند که دستیابی به آن تاکنون دشوار بودهاست.

” بخوانید: سوپر آلیاژها و کامپوزیتهای ماتریس سرامیکی برای ساخت پرههای توربین گاز “

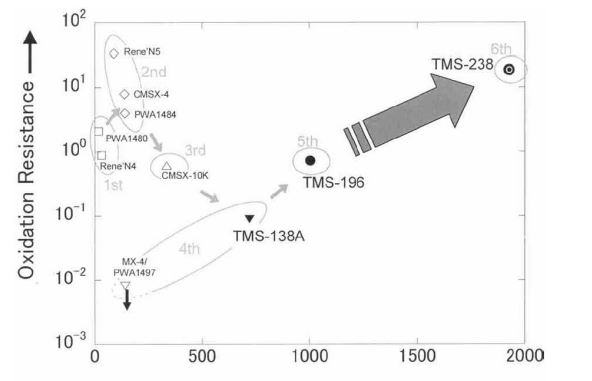

انتظار میرود توربین گاز نسل آینده مورداستفاده در نیروگاه سیکل ترکیبی آینده دارای دمای ورودی توربین دو هزار درجه سانتیگراد، نسبت فشار 30 و بازدهی حرارتی ترکیبی هدف 70 درصد باشد. این نیروگاه سیکل ترکیبی، یک نیروگاه متغیر بار است که میتواند به نوسانات تولید برق و مصرف برق منابع طبیعی انرژی پاسخ دهد و باید عملکرد عالی حتی در عملیات بار جزئی داشته باشد.

توربینهای گاز مورداستفاده در این نیروگاه سیکل ترکیبی در دماها و فشارهای بسیار بالا و تحت شرایط بار متغیر مانند راهاندازی سریع کار میکنند، بنابراین پرههای ثابت و روتور باید به اندازه کافی دارای قابلیت اطمینان و عمر طولانی باشند. خنککاری دو جداره مناسبترین ساختار خنککاری برای پرههای ثابت و روتور توربین مورداستفاده در این توربین گاز است. بررسی ویژگیهای ترمو سیال ساختار خنککننده دوجداره پرههای ثابت توربین و پرههای روتور ساختهشده با روش تولید افزایشی با جزئیات بیشتر ضروری است.

در عین حال، سرعت بخشیدن به تحقیق و توسعه آلیاژهای فوق مقاوم در برابر حرارت، کامپوزیتهای ماتریس سرامیکی و پوششهای سد حرارتی با کارآیی بالا ضروری است. با گذشت سالها، قطعات ثابت با دمای بالا، مانند پرهها و شراودهای روتور، احتمالا با کامپوزیتهای ماتریس سرامیکی جایگزین خواهند شد. با استفاده از نتایج این فناوریهای دمای بالا و بهینهسازی آنها در تعادل با فناوری خنککاری پرههای توربین، میتوان پرههای ثابت و متحرک توربین را با کارایی بالا، یکپارچگی و عمر طولانی توسعه داد. به این ترتیب، یک توربین گاز صنعتی با دمای فوق العاده بالا برای کاربرد در شرایط آلایندگی ناچیز مطمئنا موفقیتآمیز خواهد بود.

منبع: