پروفیل پره توربین گاز

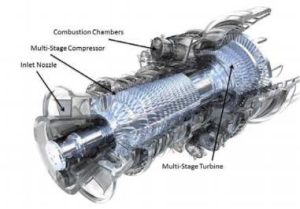

توربینهای گاز، انرژی حرارتی حاصل از احتراق سوخت را به گاز پرفشار و دمای بالا تبدیل کرده و سپس آن را به انرژی مکانیکی برای به حرکتدرآوردن ژنراتورهای برق تبدیل میکنند. ساختار یک توربین گاز از سه بخش اصلی شامل کمپرسور، محفظه احتراق و توربین تشکیل شدهاست. اجزای موجود در سامانه احتراق نقش مهمی در تضمین عملکرد قابلاطمینان در نسبتهای مختلف هوا یا سوخت و بارهای گوناگون ایفا میکنند.

اجزای بخش داغ مانند نازلها، برنرها و پرهها که در معرض گاز داغ خروجی از سامانه احتراق قرار دارند، بسیار آسیبپذیر و مستعد خرابی است. پرههای مرحله اول در توربین از نظر بازرسی مسیر گاز داغ، اجزای بسیار بحرانی محسوب میشوند. رایجترین مکانیزمهای خرابی در نازل و پره شامل خستگی، خزش، فرسایش و خوردگی هستند.

پرههای مرحله اول در توربین گاز بهعنوان هدایتکننده گاز داغ خروجی از محفظه احتراق به سمت پرههای توربین عمل میکنند، بنابراین در معرض فشار حرارتی بالایی قرار دارند. پرههای توربین معمولا از سوپرآلیاژهای نیکل ساخته شدهاند و با پوششهای سد حرارتی محافظت میشوند. توربینهای گاز در تمامی این آزمایشها، منبع اصلی تولید انرژی بودهاند. به دلیل بازدهی بالای توربینهای گاز، آنها بهعنوان بهترین گزینه برای این کاربرد انتخاب شدهاند.

بخوانید: “تولیدکنندگان اصلی پره توربین به دنبال دوام و کارایی بهتر“

توربین گاز

توربین گاز، انرژی شیمیایی موجود در سوخت را به انرژی مکانیکی تبدیل میکنند که این انرژی میتواند به صورت توان محوری یا انرژی جنبشی بیان شود. توربینهای گاز تولید توان، نوع خاصی از توربینهای گازی هستند که بهطور ویژه برای تولید الکتریسیته طراحی شدهاند. توربینهای گاز در هواپیما، انرژی پتانسیل موجود در سوخت را به حرکت تبدیل میکنند. بخشهای مختلف موتور با یکدیگر همکاری میکنند تا انرژی ذخیرهشده در سوخت را به توان محوری یا نیروی پیشرانی تبدیل کنند که موتور را به حرکت درمیآورد.

توربینهای گاز انرژی حاصل از احتراق را با فشردهسازی گاز عامل (هوا) به گرما تبدیل میکنند. گاز عامل تحت دما و فشار فزآیندهای قرار میگیرد. انرژی گاز عامل از طریق تعامل میان گاز و پرهها درون موتور، به انرژی چرخشی پرهها تبدیل میشود.

پره توربین گاز

پرههای توربین در توربینهای گاز یا بخار از اجزای کوچکتری تشکیل شدهاند. این پرهها مستقیما انرژی گاز فوقداغ و فوقفشار تولیدشده در محفظه احتراق را دریافت میکنند. برای عملکرد مطمئن در چنین شرایط سخت، توربینهای گاز اغلب به مواد خاصی مانند سوپرآلیاژها و انواع گوناگون فناوریهای خنککاری نیاز دارند. این فناوریهای خنککاری را میتوان به دو دسته خنککاری داخلی و خارجی، به همراه پوششهای سد حرارتی بر روی هر پره بطور جداگانه تقسیم کرد. در هر دو نوع توربین بخار و گاز، خستگی پرهها یکی از علل رایج خرابی به شمار میرود.

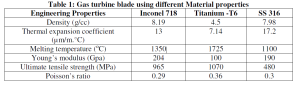

استفاده از مواد

مهمترین الزام برای پرههای توربین گاز، داشتن مقاومت بالای خزشی در دماهای بالا است که این امر با بهکارگیری انواع مختلفی از مواد پره در تحلیلها و طراحیها حاصل میشود. روشهای مختلفی برای بازرسی پرههای توربین وجود دارد که هر یک از آنها میتوانند تا حدی مورداستفاده قرار گیرند تا تمامی بخشها مورد بررسی قرار گیرند.

روشهای پردازش پوششهای سد حرارتی (TBC)

پوششهای سد حرارتی (TBC) و پوششهای سد محیطی (EBC)، از جمله انواع پوششهایی هستند که بهطور گسترده بهعنوان سازوکارهای محافظتی برای کامپوزیتهای ماتریس سرامیکی در اجزای موجود در وسایل نقلیه هوایی مورداستفاده قرار میگیرند. کامپوزیتهای ماتریس سرامیکی نسبت به مواد فلزی سبکتر بوده و توان تحمل دماهای بالاتری، تا حدود ۲۰۰ درجه سلسیوس بیشتر را دارند. در شرایط خشک و هوای آزاد، لایهای محافظ از سیلیکا روی سطح آنها تشکیل میشود که در شرایط پایدار و بلندمدت تا دمای ۱۳۰۰ درجه سلسیوس پایداری مناسبی دارد. اما در شرایط احتراق مرطوب، این لایه سیلیکا با پدیدهای به نام عقبنشینی سطحی واکنش نشان میدهد که به تخریب سطح منجر میشود. بنابراین، برای اینکه کامپوزیتهای ماتریس سرامیکی بتوانند در محیطهای سخت و پیچیده عملیاتی هواپیما بهدرستی عمل کند، وجود یک سامانه محافظتی موثر کاملا ضروری است.

بازرسی چشمی

همانطور که از نام آن پیدا است، این نوع بازرسی یک بررسی ابتدایی است که بهصورت دیداری یا با استفاده از ابزارهای نوری انجام میشود.

بورسکوپ

قطعات موتور مانند پرههای توربین را میتوان با استفاده از این ابزار بررسی کرد. بورسکوپهای انعطافپذیر دارای لوله نوری قابلتنظیم هستند که امکان حرکت در جهات مختلف را فراهم میکنند تا قطعه موردنظر بهراحتی دیده شود و مورد بررسی قرار گیرد.

ذرهبین

پس از باز کردن قطعات، میتوان پرهها را با ذرهبین (لوپ) بررسی کرد تا مشخص شود آیا پرهها دچار تغییر شکل یا ترکخوردگی شدهاند یا خیر.

آزمایش مایع نافذ

در این روش، یک رنگ فلورسنت (درخشان در نور ماورابنفش) به ناحیه موردبازرسی اعمال میشود و نقاطی که دارای آسیب یا نقص هستند، برجسته میگردند. پیش از آنکه رنگ یا ماده نافذ بر روی پره توربین اعمال شود، باید تمام آلودگیها و ناخالصیهایی که ممکن است ترکها یا حفرههای سطحی پره را مسدود کنند، پاکسازی شوند. ترکها و نواحی آسیبدیده، بسته به اندازه و جنس آنها، ممکن است زمان بیشتری یا کمتری برای نفوذ ماده نافذ نیاز داشته باشند. پس از نفوذ ماده نافذ، مرحله بعدی شامل پاکسازی رنگ اضافی از سطح پره است.

آزمایش ذرات مغناطیسی

در این روش، از نیروی مغناطیسی القایی برای آشکارسازی نواحی معیوب در سطح پره استفاده میشود. مغناطیسیکردن قطعه میتواند بهصورت مستقیم یا غیرمستقیم انجام گیرد. زمانی که جریان الکتریکی از پره عبور داده میشود، یک میدان مغناطیسی در اطراف آن ایجاد میگردد و سپس یک میدان مغناطیسی خارجی نیز بر پره اعمال میشود. در صورت وجود هرگونه نقص یا ترک در پره که مغناطیسی شده باشد، شار مغناطیسی در آن ناحیه نشت خواهد کرد. در این مرحله، ذرات ریز آهن بر روی سطح پره پاشیده میشوند و نشت شار مغناطیسی این ذرات را جذب میکند. هرگونه تجمع ذرات آهن در نقطهای خاص، نشاندهنده وجود نقص در آن ناحیه است و میتوان اقدامات لازم برای تعمیر آن را انجام داد.

بازرسی جریان گردابی

آزمون جریان گردابی نوعی آزمون الکترومغناطیسی است که از القای الکترومغناطیسی برای شناسایی نقصها در مواد رسانا استفاده میکند. با عبور جریان متناوب، میدانهایی ایجاد میشوند که دامنه آنها با تغییر جریان از بیشینه به کمینه، افزایش و کاهش مییابد.

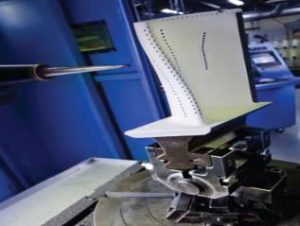

برش لیزری پره توربین – عملیات مختلف

توربینهای گاز ترکیبی نادر از معماری سنتی موتورهای پرقدرت و فناوریهای پیشرفته توسعه هستند. نه تنها کل توربین، بلکه هر یک از پرهها نیز شاهکاری فناورانه به شمار میروند که دقت بالا و بازدهی را با هم ادغام میکنند.

شکل پرهها در توربین گاز متنوع است و هرکدام تحت فشارهای کاری بسیار بالایی در دمایی حدود ۱۴۰۰ درجه سانتیگراد قرار دارند. سامانههای لیزری برای ایجاد سوراخهای نفوذ عمیق (تا عمق ۲۵ میلیمتر) با پالسهایی در محدوده یک میلیمتر به کار گرفته میشوند تا سوراخهای استوانهای را در دمای ۱۵ تا ۹۰ درجه سانتیگراد بر روی سطوح منحنی پره ایجاد کنند. علاوه بر این، بیشتر سوراخهای خروجی بهگونهای طراحی شدهاند که امکان خنکسازی لایهای را فراهم کنند.

سوراخکاری لیزری

با پیشرفتهای فزآینده در فناوریهای فرآیند و کنترل لیزر، تعداد سوراخهای خنککاری در موتورهای توربین بهطور چشمگیری افزایش یافتهاست. سوراخکاری با لیزر امکان ماشینکاری طیف گستردهای از مواد را با اندازهها و جهتهای بسیار کوچک و دقیق فراهم میسازد. این سوراخها ممکن است بهصورت مخروطی یا با اشکال خاصی ایجاد شوند تا تعداد، جهت و ویژگیهای خنککاری پره را بهبود بخشند. یک قطعه با تنها یک بار تنظیم میتواند صدها یا حتی هزاران سوراخ خنککاری را ایجاد کند.

سوراخهای استوانهای

بیشتر دستگاههای سوراخکاری لیزری که سوراخهایی به قطر ۰٫۸ میلیمتر را در فاصله ۵ میلیمتری قطعات موتور توربین ایجاد میکنند، با ذوب و تبخیر ماده از طریق جذب انرژی از پرتو متمرکز لیزر عمل میکنند.

در سامانههای پالس جوش لیزری، طول پالس که توسط پارامترهای کلی سامانه تعیین میشود، معمولا در حد چند میلیثانیه است.

ببنید: “ماشینکاری پره توربین گاز با دستگاه نامآشنای اتریشی [فیلم]“

پرداخت نوک و ماشینکاری یکپارچه

معمولا دیواره نازک از جنس تیتانیوم با هندسه خاص، بهوسیله ماشینکاری CNC با استفاده از نرمافزار PowerMILL پرداخت و یکدستسازی میشود. این فرآیند شامل سرعت پیشروی بسیار محتاطانهای بین ۵۰۰ تا ۱۵۰۰ میلیمتر بر دقیقه، با سرعت چرخش اسپیندل ۲۰۰۰ دور بر دقیقه است و بدون استفاده از مایع خنککاری یا فیکسچر قوی با استفاده از سامانه برش با شکل نوک گویی انجام میشود. فرزکاری در برخی نقاطی که لایهنشانی لیزری انجام شده بود، با فرورفتگیهای کوچکی مواجه شد (در جاهایی که مقدار مادهی رسوبگذاریشده کافی نبود)، اما این عملیات به بازسازی سطح و بازگرداندن پره به فرم و تلرانس مطلوب آن کمک شایانی میکند.

منبع: