یکی از روشهای ارتقاء، در توربینهای گازی، افزایش دمای گاز ورودی به بخش توربین است که به افزایش توان خروجی و بازدهی ماشین منجر میشود. از موانع اعمال این روش میتوان به عدم مقاومت قطعات توربین به خصوص در ردیف اول در دماهای بالا اشاره کرد که کاهش عمر کاری قطعه را در پی خواهد داشت. در این خصوص، اعمال پوششهای سد حرارتی بر روی این قطعات میتواند در بالا بردن مقاومت دمایی در کنار کاهش جریان هوای خنککننده، موثر واقع شود.

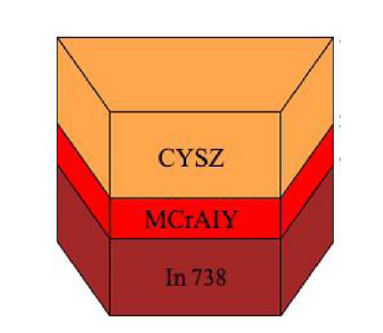

پوششهای سد حرارتی مرسوم که در اصطلاح “تیبیسی” گفته میشود، از دو لایه فلزی و سرامیکی تشکیل شدهاست:

لایه فلزی

این لایه بر روی فلز پایه قرار میگیرد، به لایه “ام کرالی” موسوم بوده که در آن، “ام” میتواند فلزی مانند نیکل، کروم و یا هر دو باشد. هدف از این پوشش، افزایش مقاومت به اکسیداسیون در فلز پایه بوده که به سبب وجود گازهای خورنده و داغ، در جریان داغ ایجاد میشود.

لایه سرامیکی

این لایه، غشا بیرونی پوشش سد حرارتی را تشکیل داده و بر روی لایه فلزی قرار دارد و عمدتاً از اکسیدهای زیرکنیا و ایتریا تشکیل شده و نقش ایجادکننده گرادیان دمایی بین فلز پایه و جریان داغ بیرون را ایفا میکند. همچنین به دلیل وجود تخلخل زیاد در این پوشش، مقاومت به اکسیداسون آن بسیار پایین بوده و این امر، اهمیت وجود لایه فلزی زیرین را بارز میکند.

از عوامل تخریب در پوششهای تیبیسی میتوان به ایجاد تنشهای حرارتی به علت اختلاف ضریب انبساط حرارتی بین دو لایه اشاره کرد. همچنین، در قطعات پوشششده با سدهای حرارتی مرسوم، در خلال سرویسهای دما بالا، قشر نازکی از اکسید در طول مرز مشترک لایه سرامیکی و فلزی تشکیل میشود که با ایجاد آن، نرخ اکسیداسیون لایه فلزی کاهش مییابد. اما خاصیت حفاظتی لایه اکسید به میزان تنشهای پسماند ایجادشده در آن بستگی دارد که به شکل نمایی با افزایش ضخامت آن، زیاد میشود و به مقادیری در حد گیگاپاسکال میرسد. همین امر، احتمال تخریب پوشش از فصل مشترک لایه سرامیکی و فلزی را شدیداً افزایش دادهاست.

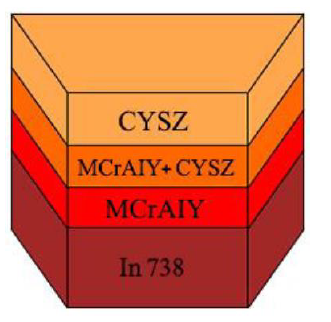

برای حل این مشکلات، باید به نحوی از اکسیداسیون زیاد لایه فلزی و تنشهای حرارتی ناشی از عدم تطابق ضریب انبساط حرارتی دو لایه کاست. در همین راستا، نخستین بار در سال ۱۹۹۴، گروهی از محققان ژاپنی کامپوزیتهای سرامیک-فلزی را ارائه کردند که در آنها، ترکیب شیمیایی از ۱۰۰ درصد سرامیک با پایداری حرارتی بالا به تدریج به ۱۰۰ درصد فلز مقاوم به شکست تغییر میکرد. این نقطه شروعی برای معرفی مواد با تغییر تدریجی ترکیب شیمیایی (افجیام) بود که در سیستمهای پوششی نیز بعنوان پوششهای سد حرارتی نوین (نیو تیبیسی) بسط پیدا کرد که در آن، قطعه میتواند به دماهای سطحی بالاتر از ۱۴۰۰ درجه سانتیگراد برسد که با بهرهگیری از ساختارهای پنج لایه، از مقاومت به اکسیداسیون خوبی نیز برخوردار است.

این پوششها، در سال ۲۰۰۰ توسط شرکت جنرال الکتریک بهعنوان اختراع ثبت شده که موارد مهم استفاده از آن، در توربینها و محفظههای احتراق است. همچنین، این موضوع توسط شرکت زیمنس در سال ۲۰۱۲، به منظور ارتقاء سیستمهای پوششی قسمتهای داغ توربین مطرح و در قالب یک ثبت اختراع عرضه شد.

منابع:

[۱] C. U. Hardwicke, Y. C. Lau, Advances in thermal spray coatings for gas turbine and energy generation: a review, ASM International, 2013.

[۲] R. M. Mahamood, E. T. Akinlabi, M. Shukla, S. Pityana, Functionally graded material: An overview, Proceedings of the world congress on engineering, Vol III, 2012.

[۳] R. Vassen, H. Kassner, A. Stuke, D. E. Mack, M. O. Jarligo, D. Stover,

[۴] J. H. Kim, M. C. Kim, C. G. Park, Evaluation of functionally graded thermal barrier coatings fabricated by detonation gun spray technique, Surface and coatings technology, 168, 2003, 275-280.

*مروری بر مفاهیم اولیه افزایش عمر قطعات توربینهای گازی