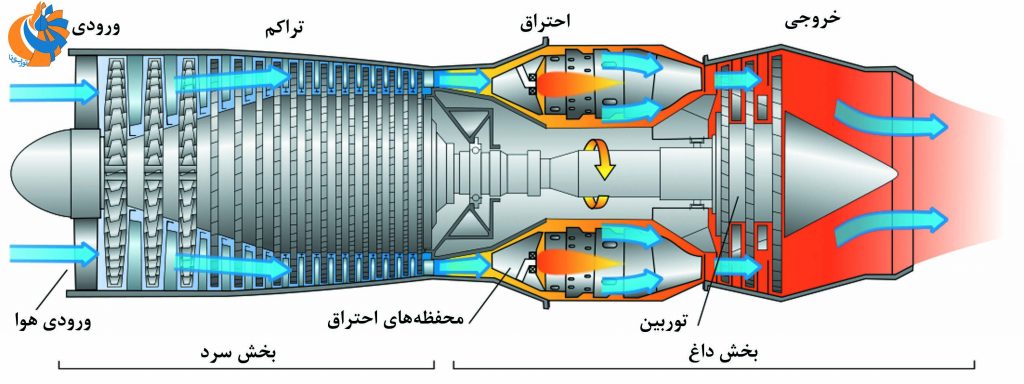

قطعات توربینهای گازی در معرض درجه حرارتهای زیاد و تنشهای بالا قرار دارند و یک محیط کارکردی بسیار سخت را تجربه میکنند. برای دستیابی به بهترین بهرهوری و بیشترین توان خروجی، توربینهای گازی باید در بالاترین دمای ممکن کار کنند. بر این اساس، ایجاد تعادل بین دمای عملیاتی بالا و حفاظت از قطعات داخلی توربین گاز در برابر آسیبهای ناشی از محیط خشن کاربردی، یکی از بزرگترین چالشهای مهندسی در این صنعت به شمار میرود. در این مقاله، عوامل مؤثر بر عمر قطعات توربینهای گازی مورد توجه قرار گرفتهاست.

دمای حالت پایا نخستین عامل تأثیرگذار است که اکسیداسیون و نرخ خوردگی را کنترل کرده و بر ضعیفشدن کیفی ماده پایه قطعات و عمر خزش تأثیر میگذارد. قطعات بخش داغ توربینهای گازی عمدتا از سوپرآلیاژهای مبتنی بر نیکل و کوبالت ساخته میشوند. درجه حرارت کارکردی بالا میتواند تأثیرات ساختاری بر این مواد بگذارد که بعضا غیرقابل بازگشت میباشد. چرخههای حرارتی موجب اعمال بارهای ناشی از تنش چرخهای میشوند که میتواند آسیبهای جدی به قطعات وارد کند. اغلب ترکهای ایجاد شده بر روی قطعات توربینهای گازی، ناشی از چرخههای حرارتی هستند. این ترکهای ناشی از چرخههای حرارتی هم در قطعات نو و هم در قطعات کارکرده ایجاد میشود.

سطوح تنش حالت پایا در مواردی که در معرض درجه حرارت زیاد قرار دارند، منجر به خزش میشود که در عمل، تغییر شکل مستمر، آهسته و غیرقابل بازگشت به حالت اولیه میباشد. تنشهای چرخهای منجر به خستگی سازه میشوند که در عمل آغازگر ایجاد و رشد ترکها میباشند. آغاز و توقف تغییرات چرخهای درجه حرارت میتواند تنشهای چرخهای بسیار بزرگ را ایجاد کند. بنابراین ایجاد و رشد ترکها حتی با وقوع تعداد بسیار کمی از تنشهای چرخهای امکانپذیر است.

خستگی ناشی از چرخههای حرارتی را با عنوان خستگی حرارتی و یا خستگی کمچرخه نیز میشناسند. وقتی استحکام یک قطعه ناشی از ضعیفشدن داخلی ماده تشکیلدهنده آن کاهش مییابد، حساسیت آن نسبت به خستگی حرارتی بالا میرود. محرکهای مکانیکی بیرونی مانند سایش نوک قطعات دوار یا لرزش اجزای محفظه احتراق یا ناهمسانی الگوهای جریان گاز با ایجاد بارهای فشاری چرخهای بر روی قطعات میتوانند منشأ تنشهای چرخهای باشند. معمولاً در بارگذاریهای پرچرخه، سطح تنش چرخهای پایین و فرکانس ارتعاشی آن بالا میباشد.

لازم به ذکر است که نرخ رشد ترک تحت شرایط تنش و درجه حرارت یکسان معمولا برای اغلب سوپر آلیاژها یکسان میباشد. در آلیاژهای قویتر زمان لازم برای شکلگیری ترک طولانیتر است، اما پس از ایجاد نرخ رشد ترک تقریباً مشابه آلیاژهای ضعیفتر خواهد بود. غالبا شکستهای سازه ناشی از خستگی پرچرخه توسط قطعاتی ایجاد میشود که ترک در آنها توسط تحریک با مود هارمونیک رشد یافتهاست. در عینحال باید توجه داشت که افزایش تنش ناشی از چرخههای کاملا مکانیکی (ارتعاشات اجباری) میتواند به سادگی منجر به شکست سازه شود.

در همه این موارد، نکته حائز اهمیت، تعیین و بررسی علت ریشهای تحریکهای مکانیکی میباشد و این مسئله بر تمرکز صرف بر روی تعیین و تعدیل فرکانسهای طبیعی ارجحیت دارد. شکلگیری ترکها و سپس رشد آنها و نهایتا شکست سازه معمولا در قالب چندین میلیون چرخه رخ میدهد. بهعلت فرکانس بالای این پدیده ممکن است بسیار سریع رخ دهد. تحریک فرکانس طبیعی در اجزای توربینهای گازی میتواند منجر به تشدید سطح تنشهای چرخهای و شکست سازه در مدت زمان بسیار کوتاه (از چند ثانیه تا چند دقیقه) شود. به طور خاص، پرههای دوار با طول بلند و حساسیت زیادی در برابر تحریک دارند.

سوپر آلیاژها از ترکیب مواد مختلف ایجاد میشوند که بسیاری از آنها در برابر اکسیداسیون حساس هستند. این آلیاژها با استفاده از پوششهای خاص در برابر اکسیداسیون و خوردگی مقاوم میشوند. توربینهای گازی صنعتی با عمر عملیاتی طولانی از آلیاژهای کروم بهره میگیرند و توربینهایی که در معرض درجه حرارتهای بسیار زیاد هستند غالبا از آلومینیوم استفاده میکنند. توربینهای گازی حاوی مواد آلومینیومی قادر به استفاده از سوختهای متنوع نمیباشند، اما آلیاژ کروم حفاظت قابلقبولی در برابر خوردگی داغ ناشی از سدیم سولفات و سایر نمکهای سدیمی ایجاد میکند.

اغلب توربینهای گازی امروزی که از مواد مقاوم در برابر درجه حرارت زیاد ساخته شدهاند، قطعات آنها توسط پوششهای آلومینیومی حفاظت میشوند تا دمای ۷۵۰ درجه سانتیگراد گازهای حاصل از احتراق تنها به سطح خارجی قطعات حمله کرده و تا حدودی به مرز بیرونی دانهبندی مواد نزدیک میشوند. در دماهای بالاتر، نفوذ در آلیاژها اهمیت فزایندهای پیدا میکند و درنتیجه اکسیژن و سایر گازهای ناشی از احتراق میتوانند از سطح اجزای توربین به عمق آن نفوذ کنند. در لایههای سطحی اجزای تشکیلدهنده آلیاژ واکنش نشان میدهند تا به نحوی واکنش مواد در لایههای پایینی و داخلیتر کاهش یابد.

منبع:

(2 رأی، میانگین: 4,50 از 5)

(2 رأی، میانگین: 4,50 از 5)

![پوشش سد حرارتی شرکت هانیول [فیلم] پوشش سد حرارتی](https://turbina.ir/wp-content/uploads/2024/01/AeroBT-hwa-thermal-coatings-coater-2-quick-turnarounds2-700x467-1-180x120.jpg)