نقاط عطف ارتقاء ماشینهای جیتی13ئی2 آلستوم عبارتند از: ارتقاء توربین در سال 2002، ارتقاء کمپرسور در 2005 و ارتقاء تدریجی سامانه احتراق و بهبود توربین بین سالهای 2006 تا 2011. تمام این نمونههای ارتقاءیافته به گونهای طراحی شدهاند که بتوان ماشینهای موجود را به این ویرایشها ارتقاء داد.

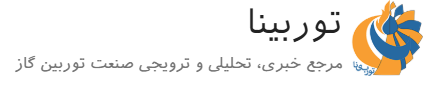

با مطالعهای که در سالهای 2008 و 2009 در مورد نیازها و انتظارات مشتریان صورت گرفت مشاهده شد که اصلیتری نیاز بازار ارتقاء ماشینهای موجود، با توجه به دورههای تعمیر و نگهداری و هزینههای آن است. با توجه به اینکه بسیاری از ماشینهای آلستوم از لحاظ عملکرد تا حد زیادی ارتقاء یافته بودند، این نیاز جدید بازار مدنظر این شرکت قرار گرفت. در شکل زیر، تاریخچه رشد و ارتقاء واحدهای جیتی13ئی2 بین سالهای 2005 تا 2012 نشان داده شدهاست.

با توجه به مطالعاتی که بر روی نیازهای مشتریان صورت پذیرفت، موارد زیر بعنوان الزامات ارتقاء ماشینها سرلوحه فعالیتها قرار گرفت:

- افزایش بازده سیکل ترکیبی برای کاهش هزینه برق

- افزایش مدت زمان بین بازرسیهای اصلی برای کاهش هزینههای تعمیر و نگهداری

- محدود کردن افزایش توان و برنامههای ارتقاء با هدف کاهش هزینهها

ارتقاء بر اساس افزایش بازه زمانی بین بازرسیهای اصلی

با تجربه بیش از 15 ساله جیتی13ئی2 در آن زمان و فناوریهای بدیع کلاس اِف این شرکت در ناوگان جیتی24 و جیتی26، رسیدن به این اهداف امکانپذیر بود. تنها باید طراحی توربین دوباره انجام میشد و اصلاحاتی در بخش محفظه احتراق صورت میپذیرفت. در شکل زیر، جایگاه ماشینهای قدیمی و جدید جیتی13ئی2 قابل مشاهده است.

ارتقاء بر اساس افزایش بازدهی

به منظور کاهش هزینههای ارتقاء برای مشتریان و از طرفی افزایش قابلتوجه بازدهی، اولین راهحل افزایش دمای ورودی توربین و تنظیم نسبت فشار است. اما با توجه به توان خروجی، دمای خروجی و اثر نامطلوب بر تجهیزات جانبی سایتهای سیکل ترکیبی، باید به صورت چند بعدی به این مسئله نگاه میشد و ترکیب بهینهای از پارامترهای مختلف انتخاب میگردید. جیتی13ئی2اِم 2002 بعنوان ماشین پایه انتخاب شد.

توان توربین گاز:

افزایش دمای ورودی توربین به منظور افزایش بازدهی، خود به خود موجب افزایش توان هم میشود. البته افزایش توان توربین گاز با قابلیتهای سایت محدود میشود. با ثابت نگهداشتن دمای کل هوا و دبی ورودی کمپرسور در مود اِمسیاِل در حد جیتی13ئی2اِم، شرایط سیکل بخار هم بدون تغییر باقی میماند. با بررسی ماشینهای جیتی13ئی2 مشخص شد که افزایش توان در حد 12 مگاوات در مود اِمسیاِل قابلقبول است.

توان سیکل ترکیبی

برای اینکه ارتقاء جدید برای بهرهبرداران جیتی13ئی2اِم 2005 (با کمپرسور ارتقاءیافته در سال 2005) که از واحدهای خود در مود اِماِکساِل استفاده میکنند، باز هم جذاب باشد، شرط دیگری در نظر گرفته شد: توان سیکل ترکیبی در مود اِماِکساِل نباید از قبل کمتر شود. این یعنی، بهرهبرداران جیتی13ئی2 قدیمی حتی در صورت کار در مود اِماِکساِل از توان اضافی بهرهمند میشوند.

نسبت فشار موتور

یک معیار دیگر برای ارتقاء بازدهی، افزایش نسبت فشار ماشین است. این مسئله بر روی حاشیه سرج کمپرسور و عمر قطعات روتور تاثیر منفی دارد و دمای خروجی کمپرسور را هم بالا میبرد. با توجه به تجربه ناوگان جیتی13ئی2اِم و ارتقاء کمپرسور آن در سال 2005، تصمیم گرفته شد که نسبت فشار در بار پایه در حدود همین ارتقاء 2005 در نظر گرفته شود.

دبی جرمی

ارتقاء جدید با این هدف انجام شد که بر روی ناوگان فعلی قابل اجرا باشد. البته دبی جرمی ورودی کمپرسور جیتی13ئی2اِم با کمپرسور ارتقاءیافته 2005، حدود 4% از ماشینهای قبلی بالاتر است. اگر طراحی توربین ارتقاءیافته باید بدون تغییر باقی بماند، نسبت فشار و توان خروجی بعد از ارتقاء تغییر میکند. یکی از تحلیلهای منتخب نشان میداد که نسبت فشار باید بالا برود. این مسئله نشان میداد که باید صلبیت پرهها در طبقات میانی و پایانی بالا برود و تعداد آنها زیاد شود. متاسفانه تنها با این اقدام به نسبت فشار موردنظر نمیرسیم و بازدهی هم کاهش مییابد. بنابراین باید طراحی پروفیل پرهها هم برای رسیدن به الزامات زیر تغییر کند:

- دبی جرمی ورودی باید همان مقدار ماشین پایه بماند.

- نسبت فشار باید افزایش یابد.

- بازدهی پرهها باید بیش از 1% افزایش یابد.

- حاشیه سرج حداقل به همان میزان ماشین پایه بماند.

- محدوده کاری برای کارکرد در بار جزئی گسترش یابد (استفاده از پرههای متغیر ورودی).

- استارت ماشین با تجهیزات فعلی قابل انجام باشد.

- پروفیل جدید پرهها با توجه به روتور فعلی و شکافهای فعلی قابل اعمال باشد.

طرح کمپرسور

قبلاً یک کمپرسور برای موتور مشابهی ارتقاء داده شده بود که طبقات اول آن در محدوده دبی جرمی موردنظر، بازدهی بالایی داشت. تستهای سرج (سرج آیدل) بر روی این کمپرسور نشان از محدوده کاری گسترده و پایداری مکانیکی در سرج داشت. بنابراین برای بهره بردن از مزایای این کمپرسور و کاهش ریسکهای طراحی جدید، تصمیم گرفته شد از پرههای هادی ورودی و اولین ردیف پرههای متحرک کمپرسور قبلی استفاده شود.

با این تصمیم میشد از مقدار صحیح دبی جرمی ورودی و یکپارچگی کلی موتور اطمینان حاصل نمود. برای طراحی پروفیل پرهها از روش کنترل دیفوژن استفاده شد که در بسیاری از کمپرسورهای دیگر این شرکت هم استفاده شده بود. البته تنها با این اقدامات نمیشد به بازدهی موردنظر رسید. بنابراین باید معیارهای اصلاحی دیگر هم مورد بررسی قرار میگرفت.

در مرحله بعد، ایدههای بارگذاری مختلفی (نسبت فشار و توزیع چرخش جریان) به منظور تطابق با الزامات کلی موتور مورد تحلیل و ارزیابی قرار گرفت:

- حذف طبقات میانی یا انتهایی کمپرسور برای افزایش بازدهی به خاطر کاهش تعداد پرهها

- بارگذاری بیشتر در پرههای طبقات انتهایی، برای حفظ بازدهی بالای طبقات اول ضمن حفظ نسبت فشار

- بارگذاری بیشتر طبقات اول کمپرسور که معمولاً موجب کاهش حاشیه سرج میشود، ولی بازدهی کلی کمپرسور را افزایش میدهد.

- تغییرات در پروفیل و تعداد پرههای کمپرسور و تداخل آنها با دیفیوزر کمپرسور

حذف طبقات در مراحل میانی، بهبود چندانی در بازدهی حاصل نکرد، چراکه نسبت همگرایی پیوسته کانال، به شدت بر روی بازدهی اثرگذار است. این مشکل را در نقطه طراحی میشد مدیریت کرد، اما در نقاط خارج طرح، وضعیت به شدت بد میشد و این طرح به کلی کنار گذاشته شد. در مورد حذف طبقات انتهایی هم مشاهده شد که علاوه بر مشکلات خارج طرح، الزامات مکانیکی و استحکامی پرههای طبقات اول موجب ضایع شدن مزایای افزایش بازدهی میشد. به همین خاطر، این طرح هم پیگیری نشد.

ایده بعدی، بالا بردن بارگذاری در طبقات انتهایی برای افزایش نسبت فشار بود که باز هم مفید واقع نشد. این مسئله دو دلیل داشت: اول اینکه الزامات مکانیکی به خاطر افزایش بارگذاری منجر به افزایش تعداد پرهها و در نتیجه کاهش بازدهی میشد؛ و دوم اینکه در بار جزئی در حالی که پرههای هادی متغیر ورودی کاملاً بسته هستند، پایداری جریان بسیار حساس میشود.

در این مورد، تامین فشار کافی در زیرکشهای هوا با مشکل مواجه میشود (مثلاً هوای نشتبندی یاتاقانها). به نظر میرسید که افزایش بارگذاری طبقات اول میتواند اهداف موردنظر را تامین کند. این روش با توجه به تجربههای قبلی، محافظ کارانهتر هم بود. اما الزام قابلیت ارتقاء ماشینهای موجود، بزرگترین چالش این راهحل بود.

این مسئله، محدوده تغییرات نسبت منظری ایرفویلها که عامل اصلی در عملکرد و پایداری است و نیز طول وتر که عامل اصلی در یکپارچگی است را محدود میکرد. در نهایت، تلاش شد که طراحی کمپرسور/دیفیوزر بهینه شود. افزایش نسبت فشار و حفظ دبی جریان در حد ماشین پایه، از نظر افتهای دیفیوزر به نظر مفید میرسید. البته، کمپرسور اصلی اصطلاحاً از ابر پرههای هادی خروجی بهره میبرد که در واقع نقش آخرین ردیف پرههای ثابت و پرههای هادی خروجی را با هم ایفا میکرد.

به این ترتیب، زاویه برگشت جریان زیاد بود و به تبع آن، افتهای ثانویه زیاد شده بود. کاهش این زاویه برگشت، موجب کم بازده شدن بارگذاری و توزیع نامطلوب چرخش جریان میشد که به نوبه خود، بازدهی دیفیوزر را بسیار کم میکرد. با جایگزینی این ابر پرههای هادی با یک ردیف پره ثابت معمولی و سپس یک ردیف پره هادی در پایین دست، موجب افزایش قابلتوجه بازده و پایداری بیشتر جریان میشد.

هنوز رسیدن به بازدهی مطلوب با تمام این اقدامات میسر نبود. بنابراین، بهینهسازی لقیها بر اساس تجربیات میدانی از جیتی13ئی2 در دستور کار قرار گرفت. برای کاهش هرگونه ریسکی، تمام جزئیات مورد ارزیابی قرار گرفت و تنها اصلاحات کوچکی اعمال شد.

طراحی پرههای پربازده کمپرسور

آلستوم در طول سالیان، کمپرسورهای مختلفی را بر اساس افزایش دبی جرمی ارتقاء دادهاست، اما این بار هدف ارتقاء، افزایش بازدهی بود و گروه طراحی کمپرسور با چالش جدیدی مواجه شده بودند. با پیادهسازی طرح افزایش بارگذاری طبقات اول، باید برای افزایش بازده به دنبال راهحلهای دیگری میبودند. ایدههای زیر مدنظر این گروه قرار گرفت:

- طرح انحنای دیوارهها

- انحناهای انتهایی و استگر مجدد پروفیلهای دیوارهها

- بهبود زبری سطح

- بهبود لقیها

- استفاده از زاویه پسگرا (سوییپ) و پیکربندی کمانی شکل پرهها

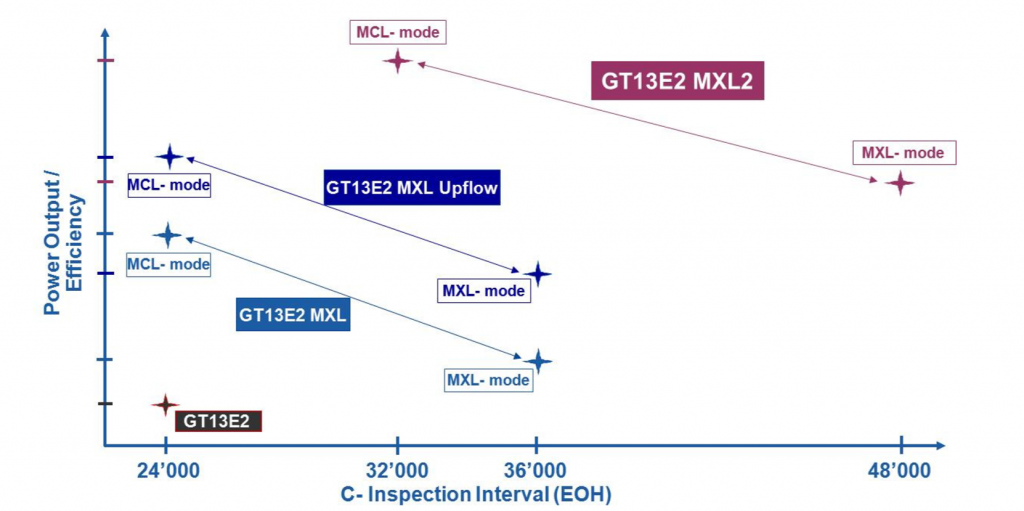

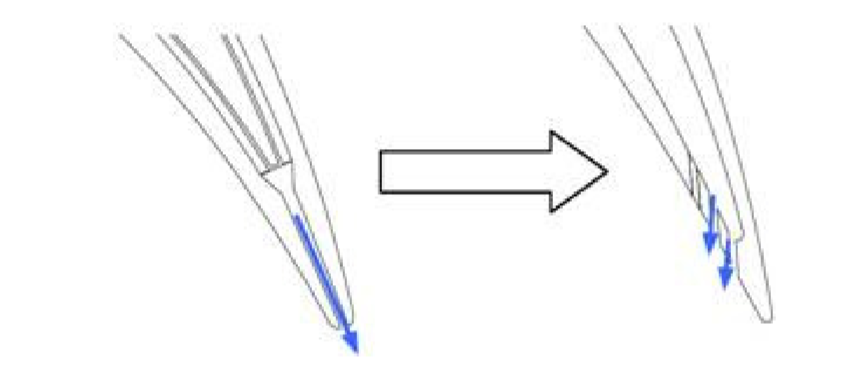

تغییر انحنای دیوارههای انتهایی با ایجاد شکاف محیطی بر روی دیوارههای روتور و پوسته امکانپذیر است. از نقطه نظر آیرودینامیک، ایجاد این انحنا بر روی دیواره، موجب بازشدن کانال جریان میشود. به این ترتیب، دبی بیشتری عبور کرده و در مقطعی که پره بیشترین ضخامت را دارد، سرعت پیک در سطح مکش را کاهش میدهد.

این کاهش سرعت پیک در سطح مکش، موجب کاهش دیفیوژن جریان شده و با کاهش جدایش جریان، بازدهی پره را افزایش میدهد. این مسئله در شکل زیر نشان داده شدهاست.

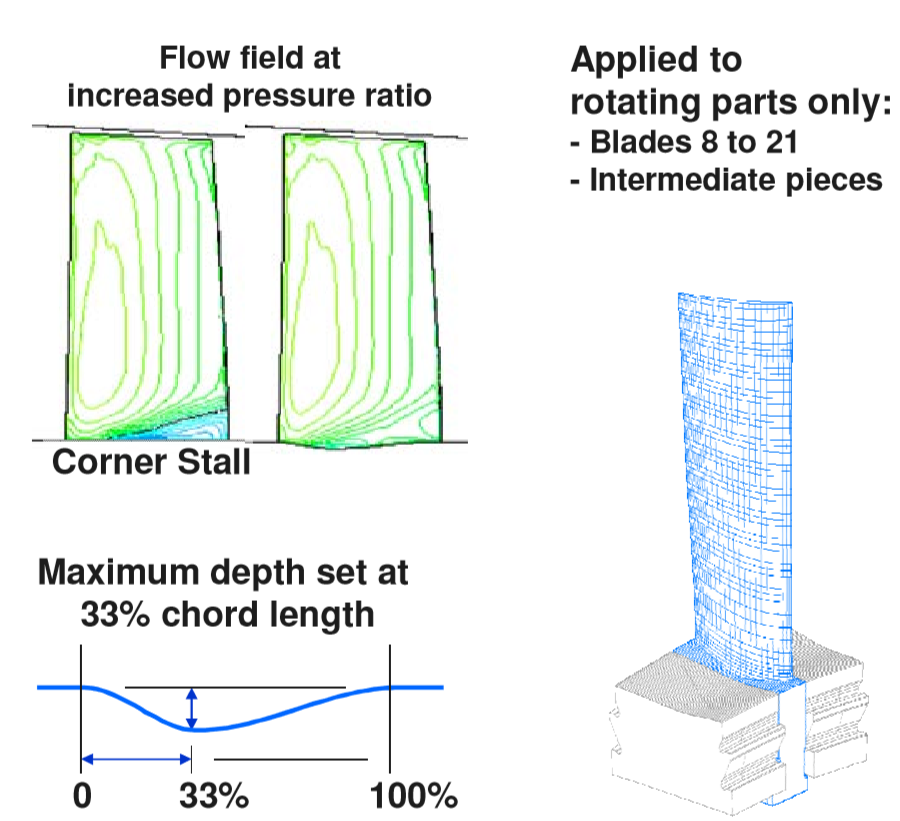

در مورد طرح انحناهای انتهایی، دو رویکرد وجود دارد: اول، امتداد لبه حمله پروفیل در مقطع نزدیک دیواره به سمت بالادست جریان و دوم، تنظیم مجدد زاویه استگر در این مقطع که مثلث سرعت را در ناحیه لایه مرزی تغییر میدهد. فلسفه هر دو رویکرد این است که در این ناحیه با کاهش سرعت جریان به علت تشکیل لایه مرزی و به تبع آن، افزایش بارگذاری و جدایش جریان، باید زاویه نصب پروفیل تغییر کند.

در نهایت، مطالعات زیادی برای بهینهسازی پرههای هادی خروجی صورت پذیرفت. از آنجایی که این پرهها در دیفیوزر قرار گرفتهاند، بارگذاری ایرفویل آنها به خاطر جلوگیری از جدایش جریا، بسیار محدود است و همچنین اثرات متقابل این پرهها با پایین دست بسیار قوی است. در پایان این مطالعات، توزیع بارگذاری بین پره آخر و پرههای هادی محاسبه شد و یک پیکربندی کمانیشکل برای ایجاد شرایط جریان مناسب طراحی شد.

توربین

چالشهای اصلی در طراحی مجدد توربین عبارت بودند از: افزایش عمر قطعات تا 33% و در عین حال، افزایش قابلتوجه بازدهی توربین با کمترین هزینه و تاثیر بر پرههای توربین. همچنین قابلیت پیادهسازی این ارتقاء بر روی ماشینهای قبلی از قیود دیگر این طراحی بود.

با توجه به اینکه بسیاری از اصلاحات ممکن بر روی ارتقاهای قبلی سال 2002 پیاده شده بود، واضح بود که دیگر تنها اصلاحات جزئی جوابگوی الزامات نیست. بنابراین تصمیم گرفته شد که حدالامکان از فناوریهای کلاس اِف استفاده شده و از مواد گرانقیمت استفاده نشود.

بهبود بازدهی

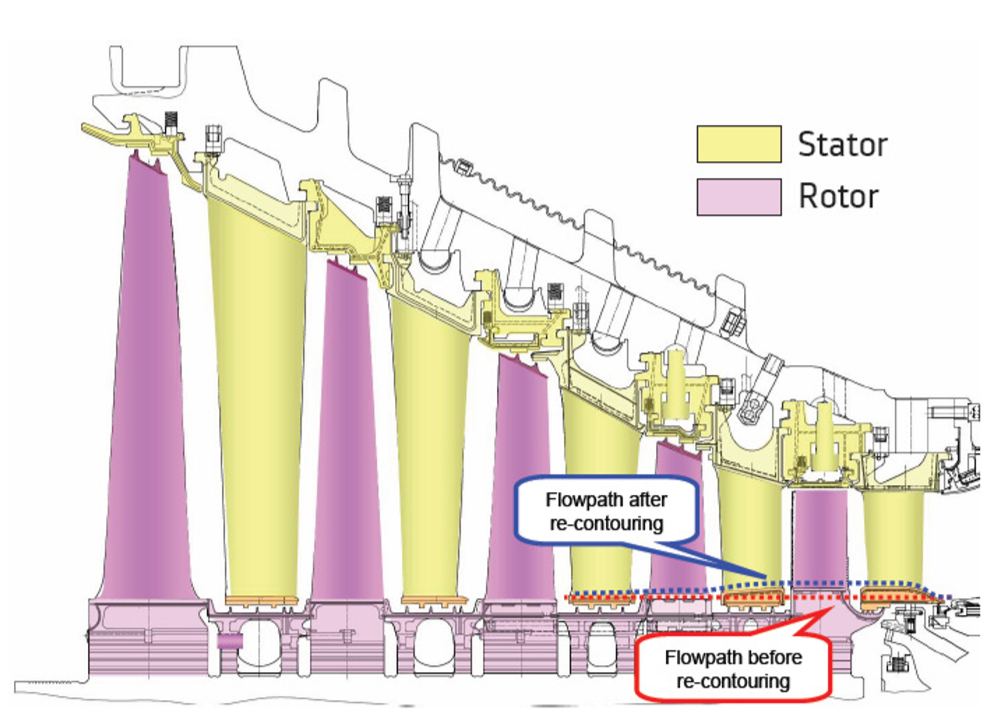

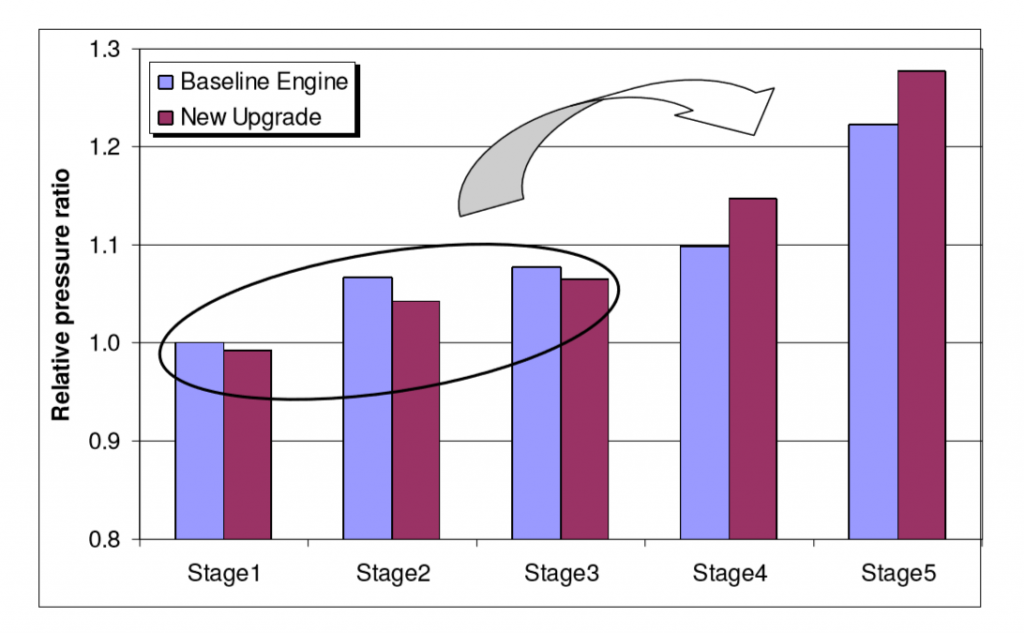

برای بهبود بازدهی توربین، معیارهای مختلفی در نظر گرفته شد. اولین مورد، طراحی مجدد مسیر جریان بر اساس فرآیندهای طراحی بهینه سه بعدی آیرودینامیک و بهبود بارگذاری طبقات بود. در شکل زیر، طرح بهینه کانتور شعاع داخلی کانال جریان نشان داده شدهاست.

در شکل زیر مشاهده میشود که این اقدام موجب انتقال بخشی از بارگذاری به طبقات پایین دست و کاهش افتهای ثانویه شدهاست. همچنین این اقدام، موجب کاهش ظرفیت جریان توربین میشود (با کاهش مساحت گلوگاه توربین) و از افزایش افتها در اثر افزایش زاویه جریان جلوگیری میکند.

اقدام دیگر، معرفی روش خنککاری در سطح فشار پره به جای خنککاری لبه فرار بود. به این ترتیب، ضخامت لبه فرار پره و به تبع آن افتهای آیرودینامیک کاهش مییافت.

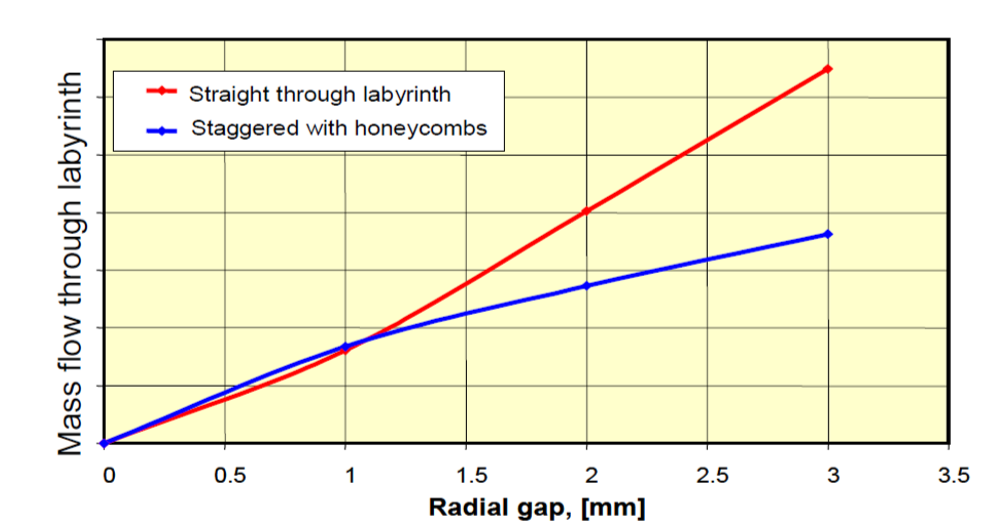

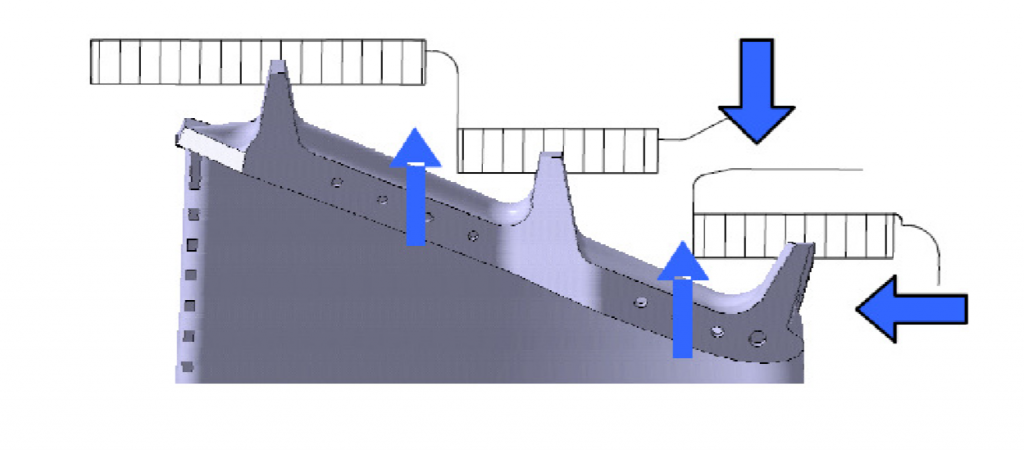

اقدام سوم، استفاده از شراودهای نوک مالتی-فیند بر روی پرههای متحرک طبقات 2، 3 و 4 بود. این اقدام برگرفته از فناوری کلاس اِف آلستوم بود. شرا.د نوک پره 5 نیز برای کاهش اثرات لقی و افتهای جریان نوک پره اصلاح شد. همچنین برای کاهش بیشتر افت نشتیها، از نشتبندهای لبیرینت استگرد بین نوک پرههای ثابت و سپر حرارتی روتور استفاده شد. شکل زیر، تاثیر این نشتبندها را نشان میدهد.

در نهایت، استفاده از روشهای خنککاری پیشرفته کلاس اِف آلستوم، موجب کاهش هوای خنککاری و نشتی و به تبع آن، افزایش بازدهی پلیتروپیک گردید.

افزایش عمر

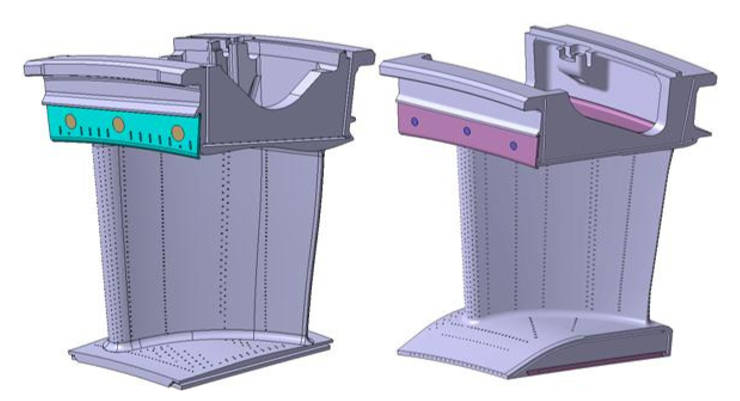

در زمینه افزایش عمر قطعات، پایه و شراود پرههای ثابت و متحرک، از مهمترین عوامل هستند. طراحی مجدد انحنای مسیر جریان با توجه به قیود پوسته، منجر به معرفی باکسهای پلتفرم شد. در این باکسها میشود از روشهای خنککاری پربازده مانند خنککاری برخوردی و لایهای بهره گرفت. این باکس، در قسمت پایه با خنککاری برخوردی و لایهای برای پره ثابت طبقه اول در شکل زیر نشان داده شدهاست.

همانطور که در شکل بالا مشاهده میشود، لبه حمله در قسمت پایه کمی به سمت پایین دست منتقل شدهاست. این امر باعث تضعیف موج کمانی در لبه حمله میشود. این موج قوی میتواند جریان را به سمت عقب هل بدهد و موجب گرمایش بیش از حد موضعی بشود. نمونه آخر هم استفاده از سامانه خنککاری فعال در شراود از جمله فناوریهای کلاس اِف است که در پره متحرک 2 با خنککاری غیرفعال ترکیب شد و موجب افزایش عمر و عملکرد این قطعه شد. طرح این ایده در شکل زیر نشان داده شدهاست.

منبع:

Stefan Irmisch, et. al., 2013, How to upgrade Gas Turbines to meet customer requirements and be fast to market, ASME Turbo Expo

*مسیر توسعه ماشین مرگناپذیر تاریخ با امضای آلستوم (بخش اول)

* مسیر توسعه ماشین مرگناپذیر تاریخ با امضای آلستوم (بخش دوم)