در این نوشتار که توسط یکی از متخصصان موسسه مواد هوانوردی روسیه موسوم به ویام به رشته تحلیل درآمده، فرآیند ساخت پرههای توربین موتورهای هوایی مبتنی بر فناوری تک کریستال مرور شدهاست. خواندن این مطلب، دانشی کلی و عمومی با نگاهی کلان به یکی از حساسترین حوزههای ساخت قطعات موتورهای هوایی را در اختیار خواننده قرار میدهد.

یکی از روندهای اصلی حاکم بر طراحی موتورهای هوایی، افزایش دمای ورودی به توربین است که بطور بلافصل الزام افزایش مقاومت حرارتی پرهها را در پی خواهد داشت. پرههای توربینی بهعنوان یکی از کلیدیترین قطعات موتورهای هوایی، در صف مقدم مواجه با بارهای حرارتی هستند و تداوم عملکرد مطمئن موتور به قابلیت این پرهها از حیث مقاومت حرارتی وابسته است. بر این اساس، یکی از چالشهای مهندسی در حوزه توربینهای گاز هوایی، فائق آمدن بر این مشکل بزرگ است.

موسسه مواد هوانوردی روسیه موسوم به ویام برای سالهای متوالی قطعات داغ موتورهای هوایی را تولید میکند. امروزه هزینه تولید یک پره برای موتورهای هوایی با قیمت یک خودرو شخصی برابری میکند. علت این امر، نیاز به استفاده از تجهیزات گرانقیمت و مواد اولیه خاص و اجرای فرآیندهای دقیق و پیچیده برای ساخت آنها به منظور تثبیت خواص فیزیکی ویژه است.

تنها تعداد محدودی از کشورها در دنیا میتوانند پرههای متحرک برای توربینهای گاز هوایی تولید و عرضه نمایند. علاوه بر روسیه، شرکتهای پرتاندویتنی، جنرال الکتریک و هانیول در آمریکا، شرکت رولزرویس در انگلیس و شرکت اسنکما در فرانسه چرخه کامل فناوری لازم برای تولید موتورهای توربین گاز هوایی را در اختیار دارند. یکی از چالشهای فناورانه در حوزه موتور هوایی، توجه به این نکته است که دمای ذوب فلزاتی که پایه ساخت پرههای توربینی هستند، معمولا ۴۰۰ تا ۵۰۰ درجه کمتر از دمای گازی است که وارد دهانه توربین میشود.

از طرف دیگر، یک قاعده اساسی در موتورهای هوایی وجود دارد که برای افزایش قدرت و کارکرد بهینه موتور باید دمای ورودی به توربین را افزایش داد. در روزهای اولیه عرضه موتورهای توربینی هوایی، آلیاژهای مورداستفاده برای ساخت پرههای توربین، تنها تا دمای ۸۰۰ درجه سانتیگراد را تحمل میکردند. برای افزایش دمای قابلتحمل این قطعات، ترکیبات تنگستن و مولیبدنوم اضافه شد، اما شکلدهی به آنها دشوار بود.

در ادامه روند توسعه فناوری مشخص شد که افزودن آلومینیوم و تیتانیوم با نسبت مشخص، مقاومت حرارتی پرهها را افزایش میدهد. آزمایشهای اولین پرههای ریختهگریشده با این آلیاژ در نیمه دهه ۱۹۵۰، کارآیی آنها را اثبات کرد. از آن زمان، موسسه ویام بهعنوان مرکز توسعه و تولید آلیاژهای مقاوم در برابر حرارت و پرههای توربین در روسیه شناخته میشود. از میان موادی که در ساخت پرههای توربین برای موتورهای هوایی به کار میرود میتوان به زیرکونیم، مولیبدنوم، وانادیوم، بریلیوم و رنیوم اشاره کرد. به طور متوسط قیمت هر تن از این آلیاژها بدون افزودن رنیوم، بین یک یا دو میلیون روبل (معادل ۱۴ هزار تا ۲۸ هزار دلار) است. قیمت آلیاژهای حاوی رنیوم از ۱۲ میلیون روبل(معادل ۱۶۸ هزار دلار) به ازای هر تن تجاوز میکند. افزودن رنیوم به این آلیاژها ضریب نفوذ را به میزان قابلملاحظهای افزایش داده و به توزیع یکنواخت مشخصههای فیزیکی در محصول نهایی کمک میکند.

فرآیند تولید پره توربین برای موتورهای هوایی با ذوب آلیاژ اولیه در کوره القایی در حالت خلاء آغاز میشود که در قالب آن، با حذف ناخالصیها و اجزای نامطلوب ترکیبی یکدست تهیه میشود. در آزمایشگاه تحلیل شیمیایی، نمونهای از این ماده اولیه فرآوریشده با استفاده از طیفسنج فلورسانسی اشعه اکس مشخصههای فیزیکی و مکانیکی دقیق آلیاژ استحصال میشود. در این مرحله، ماده اولیه مورد ارزیابی قرار میگیرد و در صورت عدم تطبیق با مشخصههای موردنیاز رد میشود. در صورت تطبیق با نیازمندیها، مرحله قالبگیری کلید میخورد.

در ادامه، نمونه قطعات آلیاژها به آرامی و به مدت چندین روز تحت کشش قرار میگیرند تا مدت زمان و شرایط تغییر شکل و شکست سازه مشخص شود. به طور معمول، آزمایشهای کنترل در دماهای ۹۷۵ تا ۱۰۰۰ درجه سانتیگراد در بازههای زمانی به مدت ۴۰ تا ۱۰۰ ساعت انجام میشود. نمونههایی که از این آزمایش مکانیکی سربلند خارج شوند، وارد مرحله بعدی فرآیند ساخت میشوند. همچنین آلیاژهای مورد استفاده برای پرهها باید آزمایش مقاومت کششی نهایی معادل ۱۲۰ و ۱۵۰ کیلوگرم بر مترمربع را با موفقیت پشت سر بگذراند.

الزامات مربوط به مشخصههای فیزیکی برای آلیاژهای مقاوم در برابر حرارت برای ساخت پرههای توربین بسیار سختگیرانه است و اگر تنها یک نمونه در یکی از آزمایشها نتیجه مثبت کسب نکند، کل مجموعه انتخابشده از فرآیند ساخت خارج و برای ذوب مجدد فرستاده میشود. با پشت سر گذاشتن آزمایشهای مختلف، آلیاژ وارد کوره میشود و برای ریختهگری در قالبهای ویژه آماده خواهد شد.

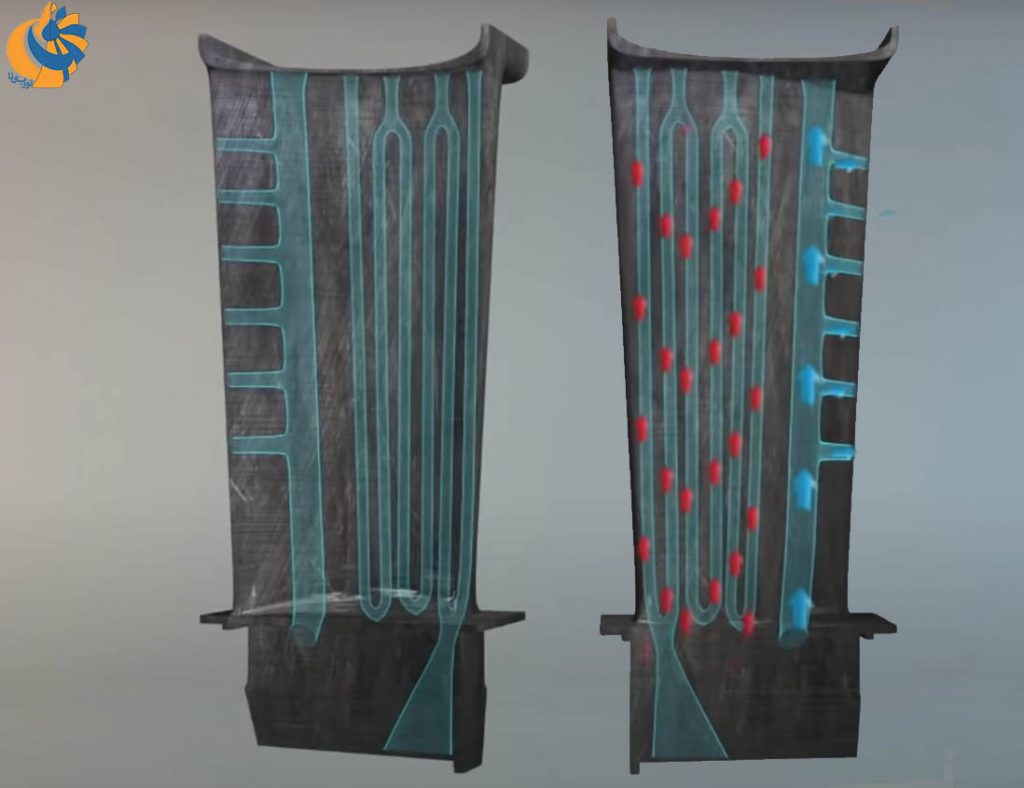

در ادامه فرآیند، یک مدل مومی ساخته میشود که در داخل آن، میلههای سرامیکی مقاوم در برابر حرارت با سوراخهای متعدد قرار میگیرند که در ساخت پرههای نهایی با مسیرهای خنککاری بکار میروند. در حین عملیات موتور، جریان هوا بطور مستمر داخل و بر روی سطح پرهها حرکت میکند. هوای دمیدهشده در مسیرهای داخلی پره توربین، بین ۱۰۰ تا ۱۵۰ دمای آن را پایین میآورد و این خنککاری تاثیر بسزایی در افزایش نیروی پیشران موتور دارد. برای ایجاد این مسیرهای خنککاری، میلههای سرامیکی در زمان ریختهگری پرهها از قالب خارج میشوند. همین سازوکار خنککاری پیچیده و البته افزودن پوشش سطحی است که موجب میشود پرههای توربین در دمای بالاتر از دمای ذوب آلیاژ شکلدهنده خود کار کنند. پس از شکلگیری قالبهای نهایی، قالب مومی در کوره ذوب شده و مجددا در ساخت قطعات دیگر بکار گرفته میشوند.

فرآیند ریختهگری در کوره ذوب القایی تحت خلاء انجام میشود. در این فرآیند، ماده بکاررفته باید به گونهای سفت شود که به صورت کریستال یکپارچه غیرقابل تفکیک درآید. در این شرایط، پره توربین پرقدرت حاصل شدهاست. فناوری منحصر به فرد بکاررفته برای تولید این پرهها بطور خاص در فرآیند ریختهگری نمایان میشود که طی آن، پدیده بلوری شدن (کریستالیزیشن) سمتی رخ میدهد. در یک سازه تک کریستال، رگههایی از اجزاء و قطعات دیگر ناشی از ناخالصی یا فرآیند ذوب غیردقیق دیده نمیشود. این نوع ناخالصیها استحکام آلیاژ را کاهش میدهد، در نتیجه پره تک کریستال از دانهبندی یکپارچه تشکیل شده که دوام کارکردی آن را تثبیت میکند.

روسها مدعی هستند عمر پره توربین موتور توربوفن روزآمد پیدی۱۴ تا پیش از اولین دوره بازسازی اساسی، چهار هزار ساعت است و عمر کل عملیاتی آن، به ۲۰ هزار ساعت میرسد. برای دستیابی به یک قطعه تک کریستال، قالب دربرگیرنده ترکیبات مذاب بطور تدریجی در حوضچهای از یک فلز مذاب دیگر در دمای پایینتر غوطهور میشود. دمای داخل قالب بین ۱۵۰۰ تا ۱۶۰۰ درجه سانتیگراد است و دمای آلومینیوم مایع مورد استفاده برای غوطهورسازی ۶۰۰ تا ۷۰۰ درجه سانتیگراد است.

با توجه به این اختلاف دما، قطعه نهایی به طوری یکپارچهتر ساخته میشود. علیرغم تمام این تمهیدات و تعبیه مجاری عبور هوای داخلی، کماکان برای چیرگی بر هوای بسیار داغ ورودی به توربین نیاز به تمهیدات دیگری نیز هست. از این رو، پرههای توربین تحت پوششدهی مقاوم در برابر حرارت قرار میگیرند و در لایه میانی یک پوشش سرامیکی روی آنها اضافه میشود. این فرآیند در آزمایشگاههای ویژه با استفاده از تجهیزات پلاسما انجام میشود.

قبل از پاشش پوشش مقاوم، پرهها در یک محفظه استوانهای قرار داده شده و هوا توسط یک پمپ خلاء وارد میشود. فرآیند تجهیز یونی پلاسمایی و پاشش را میتوان به نحوی با عملیات جوشکاری مقایسه کرد. بر این اساس، نقطه جوشهای کاتدی با ضخامت چند میکرون متشکل از الکترود تبخیرشده روی سطح پره شکل میگیرد که در نهایت ماده پوششی را ایجاد خواهد کرد. این روش، امکان تبخیر بدون شکلگیری فاز مایع را فراهم میآورد که در قالب آن، ترکیب مواد پوششی در قالب جریان پلاسما برروی سطح پره نشانده شده و لایهای یکدست و فشرده ایجاد میکند.

در نتیجه سطحی یکنواخت از مواد پوششی با ترکیب خاص به ضخامت یکدهم میکرون لایهنشانی شده و در صورت نیاز میتوان این کار را به دفعات تکرار کرد. این پوشش حفاظت در برابر بارهای تکرارشونده حرارتی را افزایش میدهد. پرههای توربین موتورهای هوایی در مرحله پایانی تولید، ۱۸ فرآیند کنترلی را پشتسر میگذراند و در نهایت، با متصل شدن به دیسکهای حامل، بهعنوان یکی از کلیدیترین قطعات موتور مشغول به کار میشوند. فرآیند ساخت و آمادهسازی دیسکها نیز بسیار خاص، گرانقیمت و از حیث فناوری پرچالش است. برخورداری فناوری ساخت موتورهای هوایی تاییدکننده سطح بالایی از ظرفیت و بلوغ مهندسی و فنی کشورها است.

منبع:

*رشد چشمگیر استفاده از تجهیزات تولید افزایشی در بازسازی پرههای توربین