خوردگی داغ توربین گاز

خوردگی داغ، از منابع تخریب غیرقابل جبران در توربینهای گاز است. خوردگی یک واکنش شیمیایی بین نمکها، گوگرد و گرما بشمار میرود. آسیبهای ناشی از خوردگی داغ میتواند عمر موتور را تا ۷۵ درصد کاهش دهد. یکی از موثرترین راهحلها برای کاهش خوردگی داغ توربین گاز از بینبردن آلایندههای تحریککننده واکنش شیمیایی با سامانه فیلتراسیون ورودی هوا است.

این مقاله به دو بخش تقسیم شده که بخش اول به بررسی علل مختلف خوردگی داغ بر روی توربینهای گاز از جمله چالشهای زیستمحیطی، محتوای گوگرد در سوختها، طراحی موتور و انواع تخریب میپردازد. بخش دوم، نقش طراحی و جنس فیلتر را در انتخاب یک سامانه فیلتراسیون مناسب ارزیابی میکند.

پیشرفت فناوری در مواد و پوشش بخش داغ و همچنین طرحهای خنککاری پره بخش داغ، افزایش دما در مسیر گاز داغ توربین را میسر کردهاست. این امر، افزایش چشمگیر بهرهوری توربین را به همراه داشتهاست. با این حال، یک چالش جدید نیز به وجود آمدهاست. بسیاری از محیطهای عملیاتی و بهرهبرداری و منابع سوخت حاوی آلایندههایی به شکل نمک، معمولا کلرید سدیم، و گوگرد یا سولفید هستند.

هنگامی که این آلایندهها با گرمای شدید یک توربین گاز ترکیب شده، به سولفات تبدیل میشوند. سولفات یک نوع خورنده بشمار میرود که میتواند بر روی سطوح فلزی متراکم شود و فرآیند تخریب ساختاری و کاهش کارآیی آیرودینامیکی را تسریع کند. این واکنش شیمیایی بهعنوان خوردگی داغ شناخته میشود.

خوردگی، در سطح کلان، نوعی تخریب غیرقابل جبران موتور است. خوردگی نباید با سایش موتور در اثر چرخش قطعات اشتباه گرفته شود که آن هم نیز نوعی تخریب غیرقابل جبران است. اثرات ناشی از خوردگی داغ در مقایسه با خوردگی معمولی بسیار شدیدتر است. در واقع این نوع خوردگی میتواند عمر موتور را تا ۷۵ درصد کاهش دهد. این واکنش منجر به کاهش سریع عملکرد موتور شده و در صورت عدم رسیدگی، منجر به ایجاد مشکل در ساختار مواد و در نتیجه خرابی فاجعهبار توربین گاز خواهد شد. با افزایش دمای عملیاتی موتور، خطر خوردگی داغ نیز افزایش مییابد. این پدیده عمدتا در قسمت توربین موتور بوده، اما ممکن است در بخش محفظه احتراق نیز دیده شود.

انواع خوردگی داغ

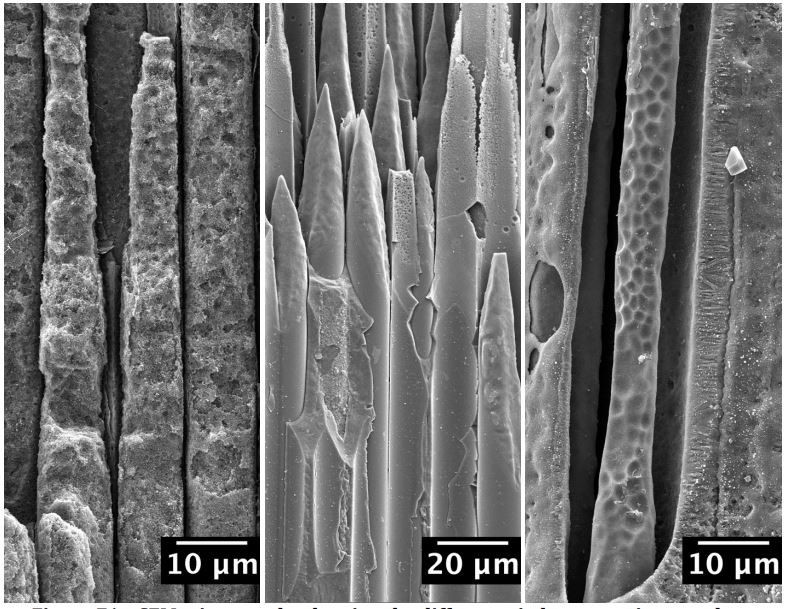

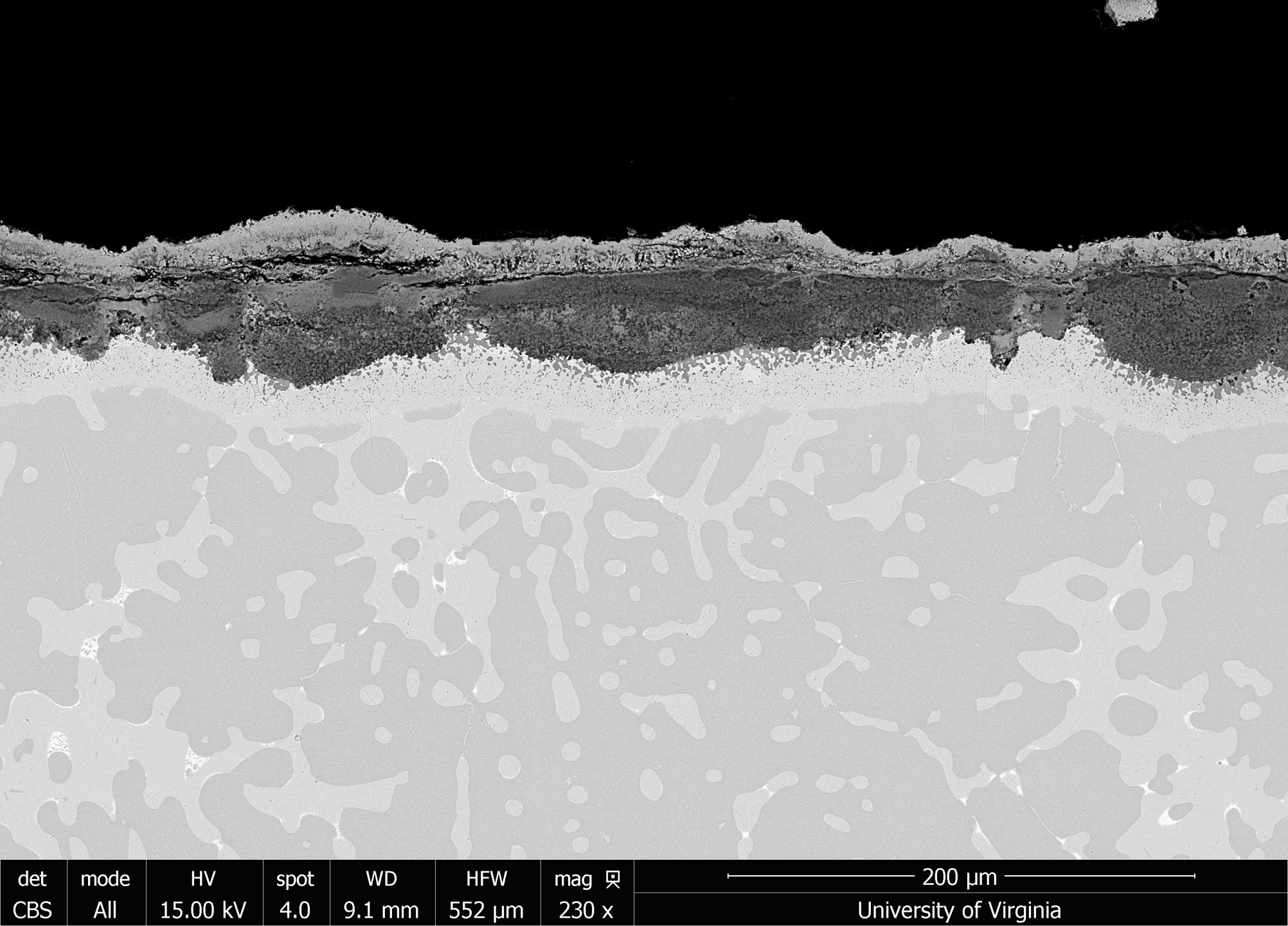

دو نوع مختلف خوردگی داغ وجود دارد که بر اساس دمای وقوع آنها طبقهبندی میشوند. اولین مورد، خوردگی داغ نوع یک نام دارد که در موتورهایی با درجه حرارت بین ۸۰۰ تا ۹۵۰ درجه سانتیگراد رخ میدهد. عناصر اصلی آن، گرما، گوگرد و نمک (معمولا کلرید سدیم) هستند که با سولفات سدیم ترکیب میشوند. خوردگی داغ، پوششهای پرههای مرحله اول را از بین میبرد و باعث اکسیداسیون سطحی و خوردگی بین دانهای در لاینر محفظه احتراق، نازلها و ایرفویلهای پرههای بخش توربین و نوک پرهها میشود. از آنجایی که موتورهایی با بهرهوری بیشتر در دمای بالاتری کار میکنند، بطور بالقوه بیشتر در معرض حمله خوردگی داغ هستند، به این دلیل که در آنجا نقطه ذوب سولفات سدیم ۸۸۴ درجه سانتیگراد است.

خوردگی داغ نوع دو واکنشی سه مرحلهای و پیچیده است که نقطه ذوب سولفات سدیم را کاهش میدهد و میتواند باعث خوردگی داغ در دمای بسیار پایینتر از ۶۰۰ درجه سانتیگراد تا ۸۰۰ درجه سانتیگراد شود. این امر پرههای مرحله ۲ و ۳ توربین را تحت تاثیر قرار میدهد و به اطراف پلتفرم پره و ریشه حمله میکند و منجر به پوسته پوستهشدن سطوح ایرفویل توربین میشود.

” بخوانید: مواد خاص برای توربین های گازی و پژوهش دانشگاهی در تگزاس “

ملاحظات طراحی محیطی و عملیاتی

غلظت نمک در هوا میتواند یک متغیر چالش برانگیز باشد. غلظت شدید نمک در هوا، بسته به کاربرد توربین آن در شرایط فراساحلی، ساحلی یا خشکی، در سراسر جهان اندازهگیری شدهاست. اندازهگیری بالاترین غلظت نمک در هوا در صحراهای خاورمیانه در طوفانهای گرد و غبار فصلی آنها انجام شدهاست. بخش اعظم این قلمرو از بسترهای باستانی دریا تشکیل شده و میتواند غلظت نمک در ماسه تا حدود ۲۰ درصد داشته باشد. همچنین غلظت نمک در خلیج فارس حدود ۴ درصد در نوسان است. بادهای شدید باعث میشوند که این غلظت نمک بالا تبدیل به افشانه شوند که به ناچار توسط توربینها حتی زمانی که در فاصله زیادی از این مبدا نصب شده، بلعیده میشوند. این امر در شرایطی است که توربینها توسط یک سامانه فیلتر هوای کافی محافظت نشوند.

ارتفاع ورودی توربین گاز، جهتگیری و مکان از جنبههای مهمی بشمار میروند که در مرحله طراحی اولیه باید در نظر گرفته شوند. در شرایط عادی، غلظت نمک با افزایش ارتفاع کاهش مییابد. همچنین کمک میکند که سامانه ورودی به دور از بادهای غالب باشد، به این دلیل میتواند میزان آلایندگی را به حداقل برساند. علاوه بر این، در صورت امکان، باید اطمینان حاصل شود که سامانه ورودی هوا تحت تاثیر جریان بالادستی در مقابل باد، عملیاتهای صنعتی، خروجیها، دریچهها یا سایر منابع آلاینده مانند دمه روغن، دود، بخار آب، تودهها و استخراج زغالسنگ قرار نمیگیرد.

بهعنوان مثال، گرد و غبار زغالسنگ معمولا حاوی ۱ تا ۲ درصد گوگرد و مقداری نمک است. مشخص شده که این مواد شیمیایی علت اصلی بسیاری از خرابیهای موتور با خوردگی داغ هستند. آخرین مورد، اما حیاتی، ارزیابی شرایط محلی است.

تفاوت بین سوخت مایع و گاز نسبت به محتوای گوگرد و پتانسیل خوردگی داغ

عمر عملیاتی یک توربین گاز، ملاحظات بسیار پیچیدهای دارد که دربرگیرنده موتور و طراحی سامانه آن، محیط و شیوههای عملیاتی و تعمیر و نگهداری است. بنابراین، طراحی یک سامانه سوخت برای سوزاندن سوخت مایع به دلیل الزامات مربوط به انتشار آلایندگی، پایداری شعله تحت تاثیر آلودگی و سطح بالای تعمیر و نگهداری موردنیاز، بسیار چالش برانگیز است. سوخت دیزل سنگینتر، متراکمتر است و فراریت کمتری نسبت به سوخت گازی دارد.

هنگامی که در انژکتورهای موتور رسوب جمع میشود، ناپایداری شعله و سپس ایجاد نقاط داغ در محفظه احتراق رخ میدهد. رسوب خاکستر چالش دیگری است که در آنجا سوپاپهای خنککاری پرهها وصل شده و باعث گرمشدن بیش از حد آنها میشود. بطور کلی، کار با سوخت مایع در موتور بطور قابل توجهی سختتر از سوزاندن سوخت گاز است.

ناپایداری شعله نوساناتی ایجاد میکند که عمر محفظه احتراق، پرهها و نازلها را کوتاه میکند. نقاط داغ همچنین میتوانند مستقیما بر همین اجزای موتور تاثیر بگذارند. هنگامی که گوگرد و نمک به چالشهای موجود در استفاده از سوختهای مایع اضافه میشود، یک واکنش خورنده بسیار تهاجمی میتواند بسیار سریعتر از زمانی که فقط از سوخت گاز استفاده میشود، رخ دهد.

افزایش عمر عملیاتی توربین گاز

تاثیر هوای پاک بر عمر عملیاتی یک توربین گاز میتواند قابلتوجه باشد، بهویژه زمانی که نیازهای عملیاتی و الزامات محیطی کارکرد این موتورها مدنظر قرار میگیرد. توربین گاز دارای سه بخش اصلی بوده که اگر هوای واردشده تمیز یا آلوده باشد، میتواند تاثیر مثبت یا منفی بر آنها بگذارد.

بخشهای اصلی موتور شامل بخش کمپرسور هوا (مستعد در برابر رسوب، فرسایش و خوردگی)، بخش محفظه احتراق (مستعد به خوردگی و خوردگی داغ) و بخش توربین توان (مستعد به خوردگی، مسدود شدن کانالهای خنککاری و خوردگی داغ) است.

بنابراین، انتخاب یک فیلتراسیون مناسب و انجام تعمیر و نگهداری صحیح سامانه فیلتراسیون، عمر قطعه توربین گاز را در هر یک از این سه بخش موتور افزایش میدهد. عمر عملیاتی بخشهای اصلی موتور تحت تاثیر عوامل مختلف قرار میگیرد که در ادامه به آنها اشاره خواهد شد.

بخش کمپرسور

خرابی کمپرسور مانند رسوبگیری و فرسایش، خطرات و اثرات منفی خوردگی را افزایش میدهد. بخش کمپرسور موتور به یک سامانه فیلتراسیون نیاز دارد که دارای بهرهوری بالا و در بیشتر موارد آبگریز باشد تا عوامل محدودکننده عمر موتور را به حداقل برساند. این عوامل عبارتند از:

۱) رسوب پره کمپرسور میتواند باعث تخریب قابل جبران عملکرد موتور شود. علت اصلی عمدتا از خاک، هیدروکربنها و رسوبات نمک روی سطوح پره کمپرسور، دیوارههای بدنه و سایر اجزای مسیر جریان است. رسوب کمپرسور باعث افزایش دما در قسمت داغ میشود که به نوبه خود میتواند عمر قطعات موتور را کاهش دهد.

۲) رسوب پره کمپرسور همچنین میتواند باعث تخریب غیرقابل جبران عملکرد موتور شود. قطعات آسیبدیده واقعی را میتوان در هر دو بخش خنکتر و داغتر کمپرسور یافت. این امر به دلیل تغییر شکل سطح پره، فرسایش و خوردگی نوک پره است. عوامل اصلی آلودگی، هیدروکربنها و نمکها هستند.

الف) اگر آلودگی روی پره باقی بماند، میتواند رسوب تشکیل دهد و به پرههای مرحله کمپرسور با فشار و دمای بالاتر بچسبد. در بسیاری از موارد، هنگامی که این نوع خرابی رخ میدهد، تمیز کردن قسمت آسیبدیده باید دور از محل انجام شود.

ب) هیدروکربنها، وقتی با خاک و یا رسوبات کربن ترکیب شوند، همچنین میتوانند رسوب ایجاد کند و به پرههای کمپرسور بچسبند.

ج) نمکها و سایر کلریدها هنگامی که با رطوبت ترکیب میشوند میتوانند باعث سوراخشدن و ترکخوردن سطح ایرفویل کمپرسور شوند. آنها همچنین میتوانند فاصله نوک پرهها را افزایش دهند که بر عملکرد موتور تاثیر منفی میگذارد.

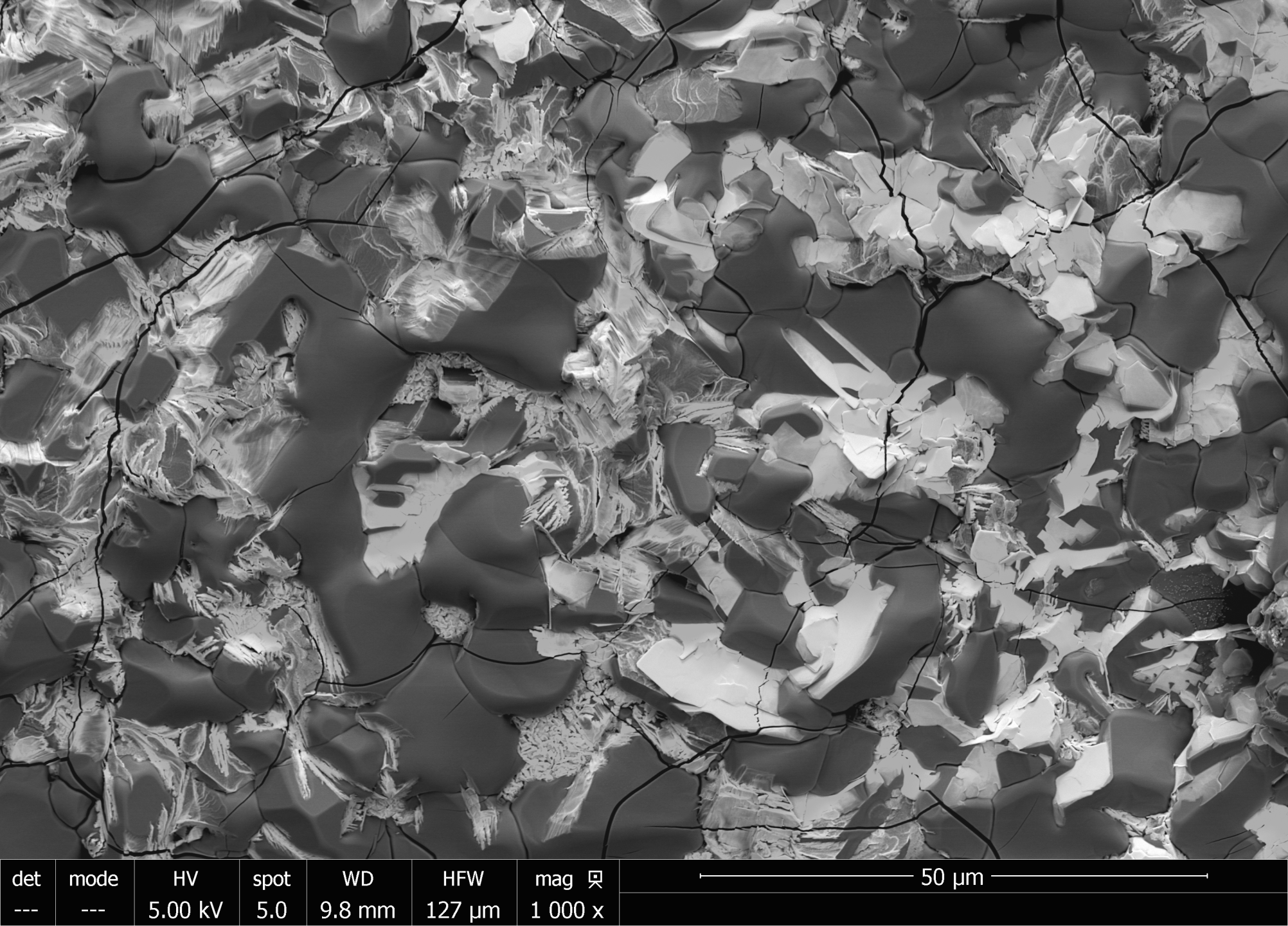

۳) فرسایش و خوردگی حفرهای میتواند در لبههای حمله، نوکها و سطوح پره کمپرسور رخ دهد. فرسایش در اثر برخورد مواد جامد و مایعات بر پرهها ایجاد میشود، در حالی که خوردگی حفرهای ناشی از گونههای شیمیایی تهاجمی مانند کلرید سدیم است که به لایه اکسیدی اثرناپذیر ماده حمله میکنند و اجازه میدهند حفرهها در سطح آسیبدیده ایجاد شوند. حفرهشدن میتواند به ترک تبدیل شود و در نهایت قطعه یا حتی بدتر از آن، اجزای پاییندستی موتور را به خطر بیندازد.

این موارد، جریان آیرودینامیکی هوا را در سراسر پرهها تغییر میدهند که باعث میشود کارآیی موتور کاهش یابد. مسئله اصلی در موارد ۲ و ۳ بالا این است که شستشو با آب به بازیابی عملکرد موتور کمک نمیکند. با این حال، فیلتر هوا با بهرهوری بالا، تغییر شکل سطح پره و فرسایش نوک پره را کاهش میدهد. در حالی که اگر فرسایش رخ داده باشد، کارآیی فیلتراسیون نمیتواند وضعیت را اصلاح کند. با این حال، میتواند از تکرار این مشکل در ابتدا جلوگیری کند.

بخش محفظه احتراق

الزامات لازم برای بخش محفظه احتراق موتور شامل بهرهوری بالا و در بیشتر موارد فیلتر هوای آبگریز برای به حداقلرساندن عوامل محدودکننده عمر موتور است. این عوامل عبارتند از:

- اگر توربین گاز، هوا با محتوای نمک و یا سایر مواد خورنده را جذب کند، خوردگی در بخش محفظه احتراق میتواند رخ دهد.

- اگر توربین گاز، هوا حاوی نمک و یا سولفید هیدروژن را جذب کند و سوخت حاوی مقادیر بیش از حد گوگرد و احتمالا نمک باشد، خوردگی در بخش محفظه احتراق میتواند رخ دهد. خوردگی داغ به انژکتورها و پوششها و مواد محفظه احتراق آسیب میرساند و یا باعث ایجاد نوسانات، خستگی سیکلی بالا محفظه احتراق و در نهایت کاهش عمر عملیاتی موتور میشود.

بخش توربین

بخش توربین موتور بسیار وابسته به سامانه خنککاری است تا هوای تمیز و خشک آزادانه در داخل پرههای ثابت، پرههای متحرک، شراودها و سایر اجزای توربین جریان یابد. بنابراین نیاز به بهرهوری بالا و در بیشتر موارد نیاز به فیلتر هوای آبگریز برای کاهش اکسیداسیون و خوردگی دارد که در نتیجه عمر موتور را به حداکثر میرساند. عامل اصلی محدودکننده عمر موتور، رسوب پرههای توربین است که زمانی رخ میدهد که آلایندههای نقطه ذوب پایین بر روی سطوح آن رسوب کنند.

بعلاوه، عملکرد آیرودینامیکی میتواند همراه با گرفتگی یا بستهشدن گذرگاهها و دریچههای خنککاری پرهها تحت تاثیر قرار گیرد. هنگامی که این اتفاق میافتد، عمر مورد انتظار این قطعات بطور قابلتوجهی کاهش مییابد. اگر توربین گاز، هوا با محتوای نمک را جذب کند و سوخت حاوی مقادیر بیش از حد گوگرد باشد، خوردگی داغ رخ میدهد و به پوششها و مواد پره آسیب میرساند.

ترکیبی از فیلتراسیون بهبودیافته هوا، خنککاری پیشرفته هوا، بهبود بهرهوری کمپرسور، محفظه احتراق و توربین، افزایش قابلیت دمای آلیاژ پرهها و پیشرفت در پوششهای پره توربینهای گاز، اجازه طراحی موتورهایی با دمای احتراق بالاتر را دادهاست.

این بهبودها همچنین به افزایش بهرهوری کلی موتور و از همه مهمتر، افزایش عمر آن کمک کردهاست. یکی از جنبههای مهم این پیشرفتها، قابلیت سامانههای فیلتراسیون برای کاهش میزان رسوب پرهها، فرسایش، خوردگی و مسدودشدن گذرگاه خنککاری است.

برای اطمینان از برآوردهشدن عمر عملیاتی یک موتور، چندین فاکتور باید در نظر گرفته شود:

- تولیدکننده اصلی باید اطمینان حاصل کند که مواد مورداستفاده در موتور با توجه به کاربرد آنها طراحی شدهاست. اهمیت این امر به ویژه زمانی که از سوخت ترش در موتور استفاده شده، بیشتر نمایان میشود.

- طراحی پیمانکار کلیددردست باید با شرایط محیطی و عملیاتی مطابقت داشته باشد. این امر شامل کار با تولیدکننده اصلی و کاربر نهایی است تا اطمینان حاصل شود که اجزا موتور و سامانههای ورودی مناسب مشخص شدهاند.

- مالک یا کاربر باید به شیوههای طراحی، عملیاتی و تعمیر و نگهداری پایبند باشد تا از محققشدن اهداف بهینه چرخه عمر توربین اطمینان حاصل شود. ملاحظات عملیاتی ممکن است شامل به حداقل رساندن خطر آلودگی سدیم در سوخت با استفاده از روشهای حملونقل، ذخیرهسازی و تصفیه مناسب باشد.

کاهش خوردگی با اعمال سامانه فیلتراسیون ورودی مناسب

همانطور که پیشتر بیان شد، موثرترین راه برای کاهش خوردگی توربین، بهبود کیفیت هوای ورودی است. بطور ویژه، یک سامانه فیلتراسیون ورودی مناسب برای حذف نمک و آب موجود در هوا مورد نیاز است. این بخش از مقاله، برخی از الزامات سامانههای فیلتراسیون را که هدف آنها حذف مشکلات خوردگی، تحت شرایط محیطی چالش برانگیز مختلف است، مورد بحث قرار میدهد.

نمکها

از منظر فیلتراسیون، کلرید سدیم یک آلاینده جالب برای ذرات است. این آلاینده، دارای اندازه ذرات مختلف، از زیر میکرون تا میلیمتر است. نمکها دارای یک ویژگی منحصر به فرد هستند در جایی که ذره نمک بزرگ شده و حالت خود را از جامد به مایع با افزایش رطوبت نسبی تغییر میدهد.

از آنجایی که قطرات آب باران یا اسپری، با اندازه بزرگتر، احتمالا حامل نمک نیز هستند، یک فیلتر مناسب باید نه تنها ذرات نمک خشک، بلکه قطرات آبی نمکدار و باران را نیز کاهش دهد. لازم به ذکر است که انواع زیادی از فیلترها وجود دارند که در کاهش نمک خشک کوچک بسیار کارآمد هستند. بنابراین، این فیلترها در جلوگیری از خوردگی نسبت به فیلترهای آبگریز ضعیفتر هستند.

در محیطهای مستعد خوردگی، بهعنوان مثال، در ساحل و فراساحل، یک سامانه فیلتر مانع چند مرحلهای توصیه میشود. مرحله اول با حجم آب، باران و اسپری سروکار دارد. جداکننده قطرات پرهای اینرسی، جداسازی آب بهتری دارد، اما در عین حال، افت فشار بیشتری نیز خواهد داشت. در پشت مرحله تصفیه هوا، بسته به شرایط محیط، دو یا سه مرحله فیلتر وجود دارد.

مرحله اول فیلتر یا پیشفیلتر، ذرات بزرگتر را جمعآوری کرده و عمر مفید فیلتر نهایی را افزایش میدهد. لازم به ذکر است در محیطهای ساحلی یک پیشفیلتر باید خاصیت ادغامشوندگی داشته باشد. فیلتر نهایی نیاز به ترکیبی از ویژگیهای جلوگیری از آب بالا و کارآیی دارد. برای رسیدگی موفقیتآمیز به الزامات بهرهوری بالا و مقاومت در برابر قطرات، دو عامل شامل محیط فیلتر و طراحی فیلتر باید در نظر گرفته شود.

ملاحظات طراحی فیلتر

داشتن تنها یک ساختار فیلتر که الزامات بهرهوری و آبگریزی موردنیاز را برآورده کند، کافی نیست. ساختار باید با طراحی فیلتر مناسب ادغام شود. بطور خاص، باید هر آبی را که ساختار فیلتر از بلعیده شدن توسط توربین جلوگیری میکند، مدیریت کند.

اولین ویژگی کلیدی موردنیاز، جهت عمودی پلیسههای محیط فیلتر است. اگر به صورت افقی باشد، هر گونه آب (قطرات نمکی) که توسط محیط از ورود آن جلوگیری شود، روی محیط جمع شده و افت فشار را افزایش میدهد. برای این نوع فیلترها معمول است که پلیسهها توسط یک مهره پلیمری جدا میشوند تا جداسازی پلیسه برای بهترین جریان هوا حفظ شود.

برای مدیریت آب یا رطوبت، مهم است که این مهرهها پیوسته نباشند. یعنی مسیری برای تخلیه هر آب جداشده به ته فیلتر وجود دارد. اگر مهرهها پیوسته باشند، آب جمعآوریشده به دام میافتد و این وضعیت مشابه پلیسههای افقی است. در نتیجه، افت فشار به دلیل مسدودکردن جریان هوا از طریق محیط افزایش مییابد.

یکی دیگر از ویژگیهای کلیدی طراحی عنصر فیلتر، توانایی مدیریت هر آبی بوده که به انتهای فیلتر هدایت شدهاست. زهکشی درون فیلتر که اجازه خروج آب جمعآوری شده را میدهد، از افت فشار ناشی از جمعشدن جلوگیری میکند. آزمایش اسپری آب با سرعت ۱ لیتر در دقیقه با جریان هوا، نشان داده که یک ویژگی زهکشی مناسب آب را از فیلتر هدایت میکند.

ملاحظات دیگر طراحی فیلتر، افت فشار و استحکام آن است. افت فشار فیلتر صرفا تابعی از ساختار آن نیست. بلکه طراحی فیلتر به همان اندازه مهم است. هندسه فیلتر باید جریان هوا را هدایت کند تا محدودیت جریان هوا به بستههای ساختاری و از طریق پلیسهها کاهش یابد. فیلترها در محیطهای خورنده باید به گونهای طراحی شوند که از استحکام بالایی برخوردار باشند. یک الزام رایج این است که یک فیلتر هوای مرطوب و گرد و غبار، فشار دیفرانسیلی ۶۲۵۰ پاسکال را تحمل کند.

در نهایت، در صورت امکان، کاربران میتوانند از فیلترهایی با طول ۴۴۰ یا ۶۰۰ میلیمتر استفاده کنند. یک فیلتر بلندتر از نمونه معمولی ۳۰۰ میلیمتری، افت فشار کمتر و عمر مفید بیشتری به دلیل سرعتهای محیطی کمتر خواهد داشت. همچنین، سرعت محیطی پایینتر، مزایای عملکردی بیشتری با توجه به بهرهوری فیلتر، مقاومتهای آبگریزی و مدیریت آب فیلتر خواهد داشت.

بطور خلاصه، خوردگی گرم یکی از بزرگترین دشمنان توربینهای گازی است، به این دلیل که به ساختار و آیرودینامیک اجزای بخش داغ آسیب رسانده و باعث کاهش عملکرد غیرقابل جبران میشود. خوشبختانه، میتوان توربین گاز را با روشهای نگهداری خوب، از جمله محلول فیلتر هوا با کیفیت و بهرهوری بالا و خواص آبگریز محافظت کرد.

نباید فراموش کرد که آبگریزی نه تنها باید بر روی محیط فیلتر، بلکه در کل مجموعه فیلتر ارزیابی شود. در حالت ایدهآل، سیستم فیلتراسیون باید دارای افت فشار کم و پایدار باشد تا عملکرد و کارایی توربین گاز را بیشتر بهینه کند.

منبع:

#توربین گاز هوایی #کمپرسور توربین گاز #محفظه احتراق