در کنفرانس جهانی محیط زیست کاپ 21، توافقنامه پاریس بهعنوان یک چارچوب بینالمللی جدید برای کاهش انتشار گازهای گلخانهای پس از سال 2020 به تصویب رسید. هدف از توافقنامه پاریس، دستیابی به هدف حذف کربن تا سال 2050 موردتوجه قرار گرفت. انتظار میرود انرژیهای تجدیدپذیر مانند فتوولتائیک و انرژی باد برای دستیابی به این هدف توسعه بیشتری پیدا کنند.

در این زمینه، علاقه فزایندهای به استفاده و توسعه نیروگاههای سیکل ترکیبی توربین گاز وجود دارد که از نظر بازدهی حرارتی 40 درصد کارآمدتر از نیروگاههای زغالسنگسوز هستند و میتوانند انتشار دیاکسیدکربن را به حدود یک سوم نسبت به کربن منتشرشده توسط نیروگاههای زغالسنگ هنگام سوزاندن سوخت فسیلی کاهش دهند. در نیروگاههای سیکل ترکیبی یک توربین بخار در چرخه رانکین و یک توربین گاز در چرخه برایتون عملیاتی هستند.

” بخوانید: تعهد کشورهای عضو گروه ۷ به عدم تامین مالی نیروگاههای زغالسنگسوز “

تکامل پره های ثابت و متحرک توربین گاز

حداکثر دمای بخار یک توربین بخار به دلیل مقاومت حرارتی محدود مواد مورداستفاده در آنها، باید در حدود 620 درجه سانتیگراد حفظ شود. بنابراین، برای بهبود بازدهی حرارتی نیروگاه سیکل ترکیبی، لازم است دمای ورودی توربین و نسبت فشار آن منحصرا افزایش یابد. افزایش دمای ورودی توربین و نسبت فشار یک توربین گاز برای بهبود بازدهی حرارتی یک نیروگاه سیکل ترکیبی امری ضروری است.

اولین توربین گاز صنعتی جهان در سال 1939 جهت تولید برق در نوشاتل سوئیس به بهرهبرداری رسید. این توربین گاز توسط شرکت BBC ساخته شد و دارای سرعت دوران سه هزار دور در دقیقه، دمای ورودی توربین 550 درجه سانتیگراد، بازده حرارتی 17.4 درصد و توان خروجی چهار هزار کیلووات بود.

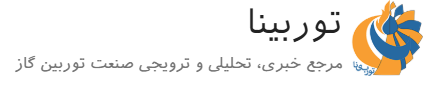

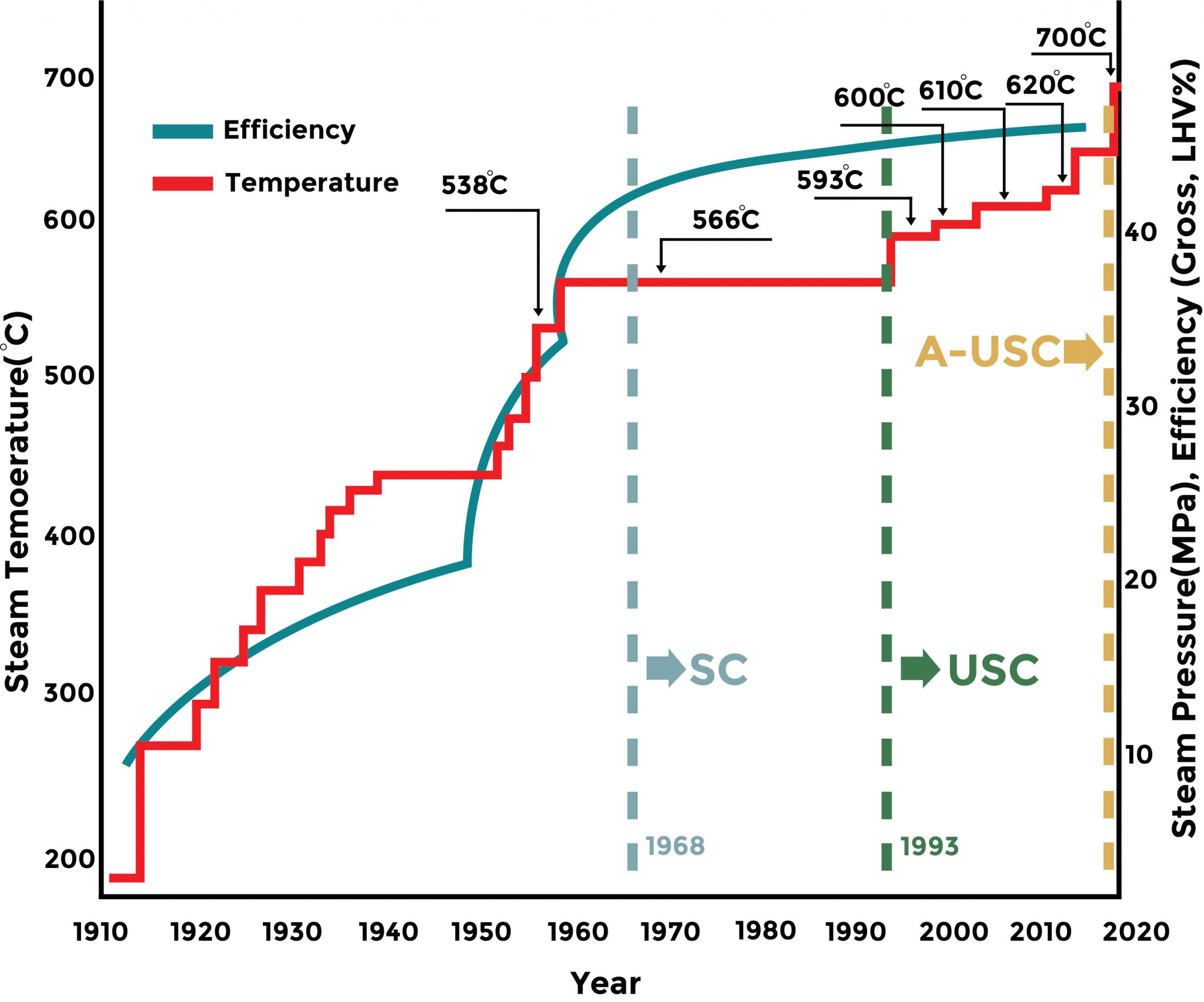

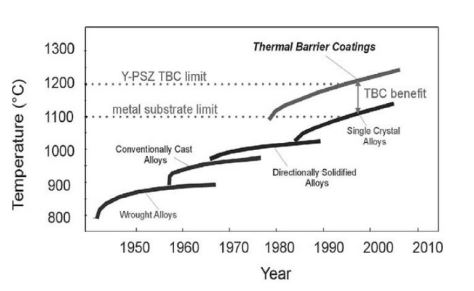

این دوره با توسعه موفقیتآمیز اولین موتور جت جهان برای صنعت هوانوردی توسط ویتل و هانس فون اوهاین مصادف شد. همانطور که در شکل 1 نشان داده شده، بهبود بازدهی حرارتی توربینهای گاز صنعتی از افزایش نرخ بازده حرارتی توربینهای بخار بزرگتر و داغتر تبعیت نمیکرد و توربینهای گاز صنعتی بهندرت بهعنوان ژنراتورهای بار پایه در آن زمان استفاده میشدند. مطابق شکل 2، دمای ورودی توربین موتورهای جت به طرز چشمگیری افزایش یافت.

شکل ۱

شکل ۲a

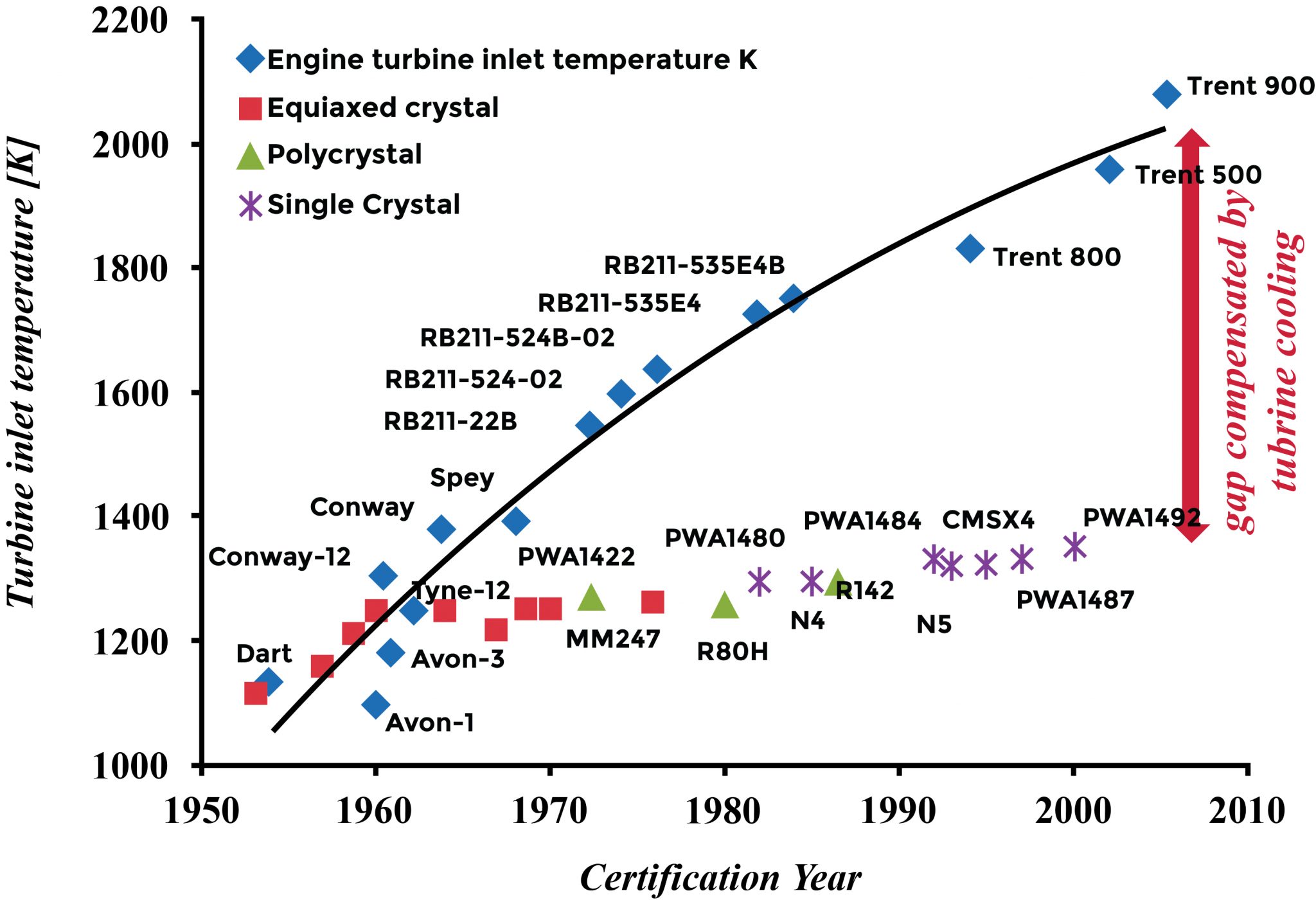

شکل ۲b

فناوریهایی که این افزایش دمای ورودی توربین را امکانپذیر میکنند، شامل فناوری خنککاری پرههای توربین، فناوری مواد و پوشش سد حرارتی است. شکل 3، پیشرفت در مواد پره های ثابت و متحرک توربین گاز و فناوری پوشش سد حرارتی را نشان میدهد.

شکل ۳

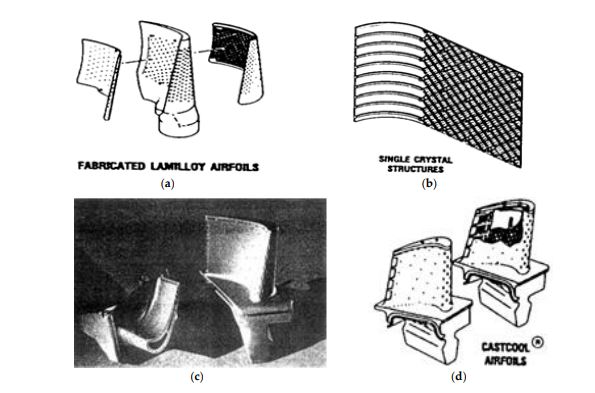

مواد با استحکام خزشی بالا و مقاومت در برابر اکسیداسیون از طریق بهینهسازی ترکیب آلیاژهای فوق مقاوم در برابر حرارت مواد پره مورداستفاده توسعه یافتهاند. روش ریختهگری دقیق برای تولید پرههای توربین برای حذف مرزدانهها نسبت به ریختهگری معمولی، جامد جهتدار و تک کریستال بهبود یافته و در حال حاضر میتوان پرههای توربین را با مقاومت خزشی عالی و خستگی حرارتی توسعه داد.

” بخوانید: بازرسی کیفیت پره توربین گاز با استفاده از روش رزونانس آکوستیک “

فناوری تک کریستالی توسعه پره های ثابت و متحرک توربین گاز با قدرت خزش و خستگی حرارتی بالا را امکانپذیر کردهاست. در میان سه فناوری کلیدی برای توربینهای گاز با دمای بالا، شکل 2 به وضوح نشان میدهد که پیشرفتها در فناوری خنککاری پرههای توربین بیشترین کمک را به افزایش دمای ورودی توربین داشتهاست.

در اواخر دهه 1970، زمانی که موتورهای جت تجاری در دمای ورودی توربین حدود 1250 درجه سانتیگراد کار میکردند، توربینهای گاز صنعتی بزرگ در دمای ورودی توربین حدود 1150 درجه سانتیگراد توسعه یافتند. نیروگاه سیکل ترکیبی توربین گاز در هیگاشی نیگاتا شرکت برق توهوکو، اولین نمونه موفق جهان از این نوع در مقیاس بزرگ بود.

توربین گاز مورداستفاده در این نیروگاه سیکل ترکیبی نمونه 701D بود که توسط شرکت میتسوبیشی طراحی و ساخته شدهاست. دمای ورودی توربین گاز مذکور، به میزان 1154 درجه سانتیگراد بود. بازدهی حرارتی این نیروگاه سیکل ترکیبی با استفاده از توربین گاز 701D بهعنوان موتور اصلی، به میزان 44 درصد (نسبت به ارزش حرارتی بالا) بوده که بیش از 10 درصد بیشتر از بازده حرارتی پیشرفتهترین سامانههای تولید برق با سوخت زغالسنگ در آن زمان بود.

حتی امروزه، استفاده از گاز طبیعی مایع بهعنوان سوخت، انتشار دیاکسیدکربن را تا حدود 20 درصد در مقایسه با تولید برق با سوخت زغالسنگ کاهش میدهد. موفقیت این تاسیسات تولید برق سیکل ترکیبی در مقیاس بزرگ بهعنوان یک فناوری در جهت صرفهجویی در انرژی که میتواند با بحران نفت مقابله کند، مورد توجه قرار گرفت که در نهایت باعث شد تا در سطح جهانی ساخت این نیروگاهها در مقیاس بالا شتاب بگیرد.

سازندگان توربینهای گاز تمرکز خود را بر روی توسعه توربینهای گاز صنعتی بزرگ با دما و فشار بالاتر گذاشتند. تقاضای برق منجر به توسعه توربین گاز کلاس F با دمای 1350 درجه سانتیگراد، توربین گاز کلاس G با دمای 1500 درجه سانتیگراد و توربین گاز کلاس J با دمای 1650 درجه سانتیگراد شد که در حال حاضر پیشرفتهترین نمونه است. بازدهی حرارتی یک نیروگاه سیکل ترکیبی با توربین گاز کلاس J با دمای 1650 درجه سانتیگراد بهعنوان موتور اصلی 64 درصد (ارزش حرارتی پایین) است و انتشار دیاکسیدکربن در مقایسه با تولید برق با سوخت زغالسنگ به حدود یک سوم کاهش مییابد.

با توسعه موفقیتآمیز توربین گاز کلاس J، سطح فناوری پرههای ثابت و متحرک خنککاریشده توربین برای توربینهای گاز صنعتی بزرگ از نظر سطح دمای ورودی توربین با موتورهای جت مطابقت داشت. بارزترین ویژگی توربینهای گاز صنعتی نسبت به موتورهای جت، تنوع سوخت بهویژه در توربینهای گاز صنعتی کوچک به دلیل استفاده از آنها برای تولید همزمان است.

پرههای توربینهای گاز صنعتی کوچک از نظر اندازه شبیه به موتورهای جت هواپیما هستند، اما دمای اشتعال آنها بسیار کمتر از توربینهای گاز صنعتی بزرگ یا موتورهای هوایی است. ویژگی دوم این است که توربینهای گاز صنعتی محدودیت وزنی ندارند.

این امر اجازه میدهد تا هوای خنککاری خارجشده از خروجی کمپرسور با استفاده از مبدل حرارتی خنک شود. علاوه بر این میتوان از بخار یا آب که میزان گرمای ویژه بالاتری نسبت به هوا دارند، بهعنوان خنککننده استفاده کرد. سومین تفاوت این است که سیکلهای مختلف زیادی برای توربینهای گاز صنعتی وجود دارد. درک این سه ویژگی اصلی توربینهای گاز صنعتی برای در نظر گرفتن روندهای آینده در رابطه با پرههای ثابت و متحرک خنککاریشده توربین ضروری است.

با بکارگیری توربینهای گاز صنعتی توسعهیافته با دمای بالا بهعنوان موتور اصلی در نیروگاههای سیکل ترکیبی تا سال 2050 میتوان به هدف حذف آلایندگی کربن دست یافت. به این منظور، توسعه توربینهای گاز با دما و بازدهی حرارتی بسیار بالا با هدف رساندن انتشار دیاکسیدکربن به صفر از طریق جذب و ذخیرهسازی کربن یا سوزاندن سوختهای بدون کربن ضروری است. یک فناوری کلیدی برای تحقق این هدف، فناوری خنککاری پرههای توربین است.

سهم پرههای خنککاریشده موتور هوایی نسبت به پرههای خنککاریشده توربین گاز صنعتی

برای درک بهتر از توسعه پرههای ثابت و متحرک خنککاریشده برای توربینهای گاز صنعتی، ابتدا لازم است از توسعه پرههای خنککاریشده برای موتورهای هوایی که با سوخت مبتنی بر نفت سفید کار میکنند، شناخت پیدا کرد. دلیل این امر این است که ساختار خنککاری پره های ثابت و متحرک توربین گاز پرقدرت بر اساس ساختار مورداستفاده در این موتورها توسعه یافتهاست.

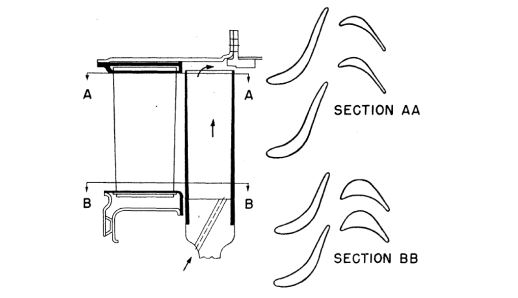

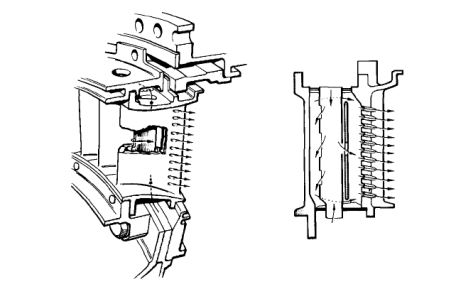

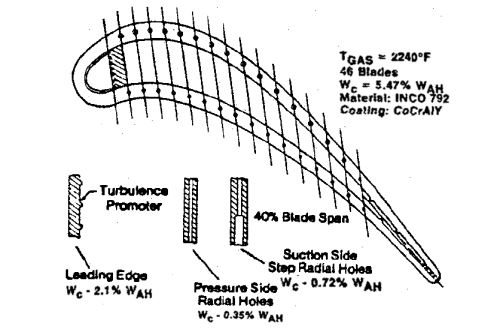

پرههای هواخنک برای اولین بار در موتور جت یانکرز جامو004 با دمای ورودی توربین 838 درجه سانتیگراد مورداستفاده قرار گرفتند. همانطور که در شکل 4 نشان داده شده، پرههای توربین توخالی از فولاد کمآلیاژ مقاوم در برابر حرارت ساخته شدهاند که هوای خنککاری در داخل آنها جریان دارد.

شکل ۴

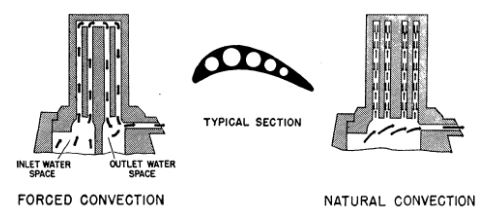

در آلمان، پرههای توربین خنککاریشده با آب ساختهشده از فولاد مقاوم در برابر حرارت نیز به دلیل وجود نیکل، کروم و سایر فلزات تشکیلدهنده آلیاژهای مقاوم در برابر حرارت، بطور فعال مورد مطالعه قرار گرفتند. اشمیت از پره توربین خنککاریشده با آب که در شکل 5 نشان داده شده، استفاده کرد و توربین را در دمای ورودی 1227 درجه سانتیگراد با موفقیت راهاندازی کرد.

شکل ۵

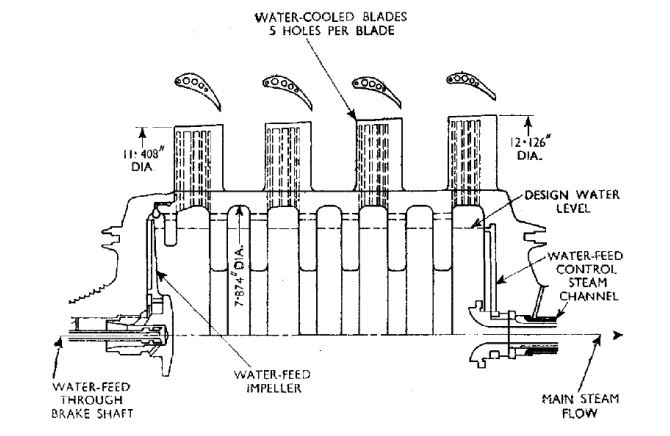

خنککاری پرههای توربین تک مرحلهای اشمیت با استفاده از آب، مبتنی بر اصل ترموسیفون انجام میشد. به دنبال موفقیتآمیز بودن این آزمایش، یک توربین چهار مرحلهای خنککاریشده با آب که در شکل 6 نشان داده شده، به نام بویلر دوار طراحی شد. بخار از طریق خنککاری با آب داخل پرههای توربین دارای چهار مرحله و با دمای ورودی حدود 1200 درجه سانتیگراد تولید میشود.

شکل ۶

این نیروگاه از بخار برای به حرکت درآوردن توربین بخار استفاده کرد. تلاشهایی برای توسعه یک توربین گاز با کارآیی بالا با استفاده از فولاد مقاوم در برابر حرارت ارزانقیمت انجام شد، اما پرههای خنککاریشده توربین در هنگام استفاده طولانیمدت مقاوم نبودند، بنابراین این نوع پرهها که با آب خنک میشدند به مرحله تولید تجاری نرسیدند. در دهه 1960، پرههای توربین هواخنک در مقیاس کامل در موتورهای هوایی مورد استفاده عملیاتی قرار گرفتند.

اولین توربین پرفشار جهان با پرههای ثابت و متحرک مرحله اول خنککاریشده، موتورهای جت تاین و کانوی بودند که رولزرویس بهرهبرداری عملیاتی از آنها را در سال 1961 آغاز کرد. در موتور اسپی که در آن نسبت دما و فشار ورودی توربین بیشتر شد، توربینهای خنککاریشده برای پرههای ثابت و متحرک در مرحله اول و همچنین برای پرههای متحرک در مرحله دوم مورداستفاده قرار گرفتند.

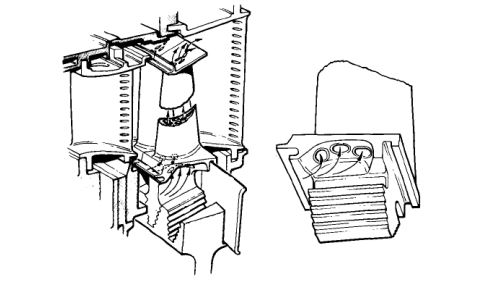

شکل 7 ساختار خنککاری پرههای مرحله اول مورداستفاده در موتور اسپی را نشان میدهد. هوای خنککاری از دو طرف شراود داخلی و خارجی پرههای توربین از طریق اینسرتهایی برای خنککردن سطوح داخلی لبههای حمله پرههای توربین تامین شده، سپس بین اینسرتها و پرهها جهت خنککاری سطوح داخلی پرههای توربین جریان مییابد و در نهایت از طریق سوراخهایی در سمت فشار نزدیک لبه فرار توربین به جریان اصلی تخلیه میشود.

شکل ۷

این پیکربندی خنککاری همچنان ساختار اصلی خنککاری پرههای ثابت مرحله اول توربین پرفشار امروزی است. همانطور که در شکل 8 نشان داده شده، خنککاری پرههای روتور مرحله اول توربین فورجشده با جریان هوا از طریق یک گذرگاه از پایه پره به نوک آن انجام میشود.

شکل ۸

از زمانی که رولزرویس توربینهای هواخنک را برای موتورهای جت تجاری خود بکار گرفت، این موتورها با دمای ورودی توربین، نسبت فشار و نسبت گذردهی بالا بهمنظور افزایش نیروی پیشران و کاهش نرخ مصرف سوخت، بهطور متوالی توسعه یافتند. سپس رولزرویس موتورهای RB 211 و ترنت را بهعنوان موتورهای توربوفن با نسبت گذردهی بالا تولید کرد. قطعات موتورهای جت اولیه به سختی بیش از 10 ساعت در مقابل دمای بالا دوام میآوردند، اما موتورهای غیرنظامی امروزی میتوانند 10 هزار ساعت دوام داشته باشند.

هیچ اطلاعات منتشرشده دقیقی در مورد ساختارهای خنککاری دقیق پره های ثابت و متحرک توربین گاز مورداستفاده در موتورهای روزآمد با دمای ورودی توربین 1600 درجه سانتیگراد وجود ندارد. با این حال، ساختارهای خنککاری اساسی را میتوان در نتایج طرح پژوهشی موتور کارآمد انرژی که بهعنوان یک پروژه تحقیقاتی مشترک بین ناسا، جنرال الکتریک و پرتاندویتنی انجام شد، مشاهده کرد. این طرح مفهومی، مبنای توسعه نمونه اولیه موتورهای CF6 و JT9D نصبشده روی بوئینگ 747 بود.

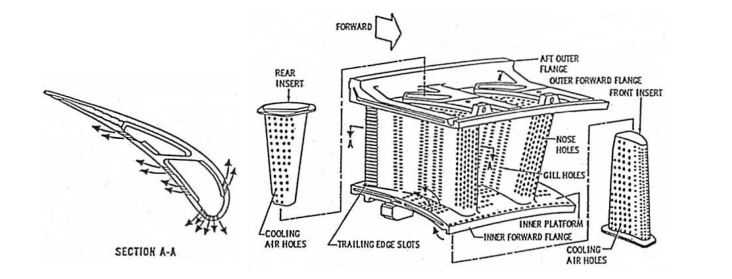

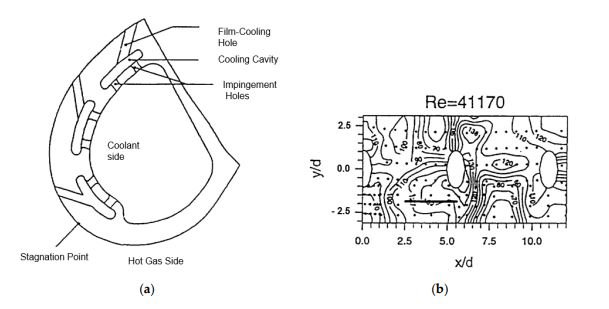

ساختارهای خنککاری پرههای ثابت و متحرک مرحله اول موتور CF6-80C2 محصول شرکت جنرال الکتریک در شکلهای 9 و 10 نشان داده شدهاست. پرههای ثابت مرحله اول توربین پرفشار دارای خنککاری برخوردی سطح داخلی با دو اینسرت یکی در جلو و دیگری در پشت ایرفویل هستند.

” ببنید: بازرسی ایرفویل پره توربین ریختهگریشده [فیلم] “

شکل ۹

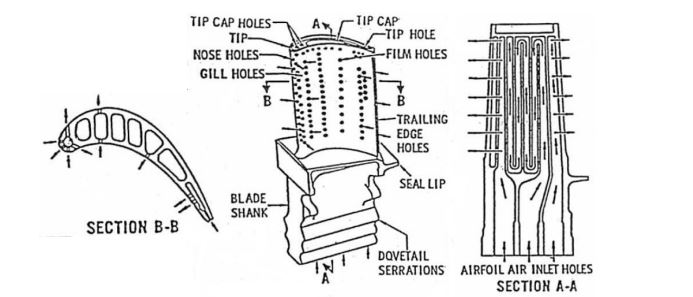

شکل ۱۰

خنککاری شیاری برای لبه فرار پرههای ثابت توربین اعمال شده و هوای خنککاری از سمت فشار آنها خارج میشود تا خنککاری لایهای لبه فرار را فراهم کند. این ساختار برای کاهش هدرفت آیرودینامیکی با نازککردن لبه فرار تا حد امکان استفاده میشود. هوای خنککاری با استفاده از روش برخوردی بخش شراود را خنک میکند.

همانطور که در شکل 10 نشان داده شده، پرههای روتور مرحله اول توربین پرفشار با کانالهای مارپیچی دندانهدار ریختهگری دقیق میشوند. لبههای حمله پرههای توربین با خنککاری ویژه خنک میشوند، در حالی که طرفهای مکش و فشار پرهها توسط سوراخهای دایرهای خنککاری لایهای خنک میشوند. قطر سوراخهای خنککاری لایهای حدود 0.5 میلیمتر است.

ساختار خنککاری پرههای ثابت و متحرک مرحله اول توربین پرفشار موتور CF6 مانند موتورهای جت پیشرفته امروزی در نظر گرفته میشود. با این حال، آخرین پیشرفت فناوری در هر زمینه برای مقابله با دماهای بالاتر مورداستفاده قرار میگیرد. برای مواد پرههای توربین، آلیاژهای فوقالعاده مقاوم در برابر حرارت، خزش یا اکسیداسیون استفاده میشود.

در فناوری ریختهگری دقیق، از پره های ثابت و متحرک توربین گاز تولیدشده با استفاده از روشهای ریختهگری با مقاومت در برابر خزش و اکسیداسیون بالا، شامل ریختهگری معمولی، جامد جهتدار و تک کریستال استفاده میشود. پوششهای سد حرارتی نیز برای موتور مفهومی ناسا مورد تحقیق و توسعه قرار گرفتهاند و زیرکونیوم تثبیتشده با ایتریا رایجترین ماده مورداستفاده در آنها است.

در حال حاضر، پوشش مانع حرارتی با کارآیی بالا و با رسانایی حرارتی پایینتر از زیرکونیوم تثبیتشده با ایتریا برای استفاده در موتورهای واقعی، مورد تحقیق و توسعه قرار گرفتهاست. فناوری خنککاری پرههای توربین نیز بسیار فراتر از زمان موتور مفهومی ناسا پیشرفت کردهاست. برای خنککاری سطح داخلی پرههای توربین، ساختارهای خنککاری با عملکرد بالاتر توسعه یافتهاند. برای خنککاری لایهای، یک روش با عملکرد بالاتر که توسط سوراخهای شکلدار نشان داده شده، ایجاد شدهاست.

محفظه احتراق یک توربین گاز هوایی در مقایسه با توربین گاز صنعتی به منظور کاهش وزن از نظر اندازه کوتاه شدهاست. احتراق با سوخت مایع در حالت عملکردی دیفیوژن در محفظه احتراق انجام میشود. به همین دلیل، ساختارهای خنککاری برای خنککردن موثر دیوار محفظه احتراق با کاهش فشار کم و مقدار کمی هوای خنککاری مورد مطالعه قرار گرفتهاند.

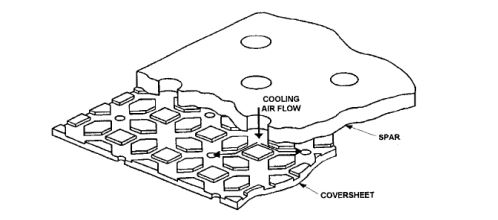

ساختار Lamiloy® یک ساختار خنککاری دو جداره است که برای کاربرد در دیوارههای محفظه احتراق توربینهای گاز هوایی توسعه یافته و در شکل 11 نشان داده شدهاست. این ساختار شامل یک دیوار بیرونی، یک دیوار داخلی (سمت محفظه احتراق) و یک ساختار فین است که انتقال حرارت بین آنها را افزایش میدهد. دیواره داخلی و ساختارهای فین از یک صفحه فلزی یکپارچه با حککاری نوری ساخته میشوند، در حالی که دیواره بیرونی با اتصال نفوذی به سطح فین متصل میشود.

شکل ۱۱

همانطور که از نام آن پیدا است CastCool® یک پره مرحله اول توربین پرفشار است که با ریختهگری دقیق ساختار خنککاری Lamilloy ساخته میشود که در شکل 12 نشان داده شدهاست. در پیکربندی خنککاری پره توربین CastCool®، موقعیتهای نسبی سوراخهای خنککاری برخوردی و خنککاری لایهای را میتوان با دقت و با انحرافات کم تولید کرد.

شکل ۱۲

شکل 13 نمونهای از توزیع ضریب انتقال حرارت اندازهگیریشده در سطح داخلی یک حفره با خنککاری برخوردی مورداستفاده در CastCool را نشان میدهد. این ساختار خنککاری دو روش را ترکیب میکند که هم ضریب انتقال حرارت خنککاری برخوردی و هم نسبت دمیدن خنککاری لایهای را میتوان برای بهینهسازی اثربخشی آن کنترل کرد. در این روش میتوان با حداقل مقدار هوای خنککاری، دمای فلز یکنواخت را در کل سطح پره توربین بدست آورد.

شکل ۱۳

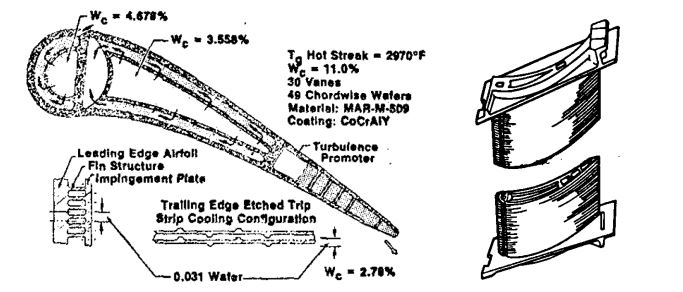

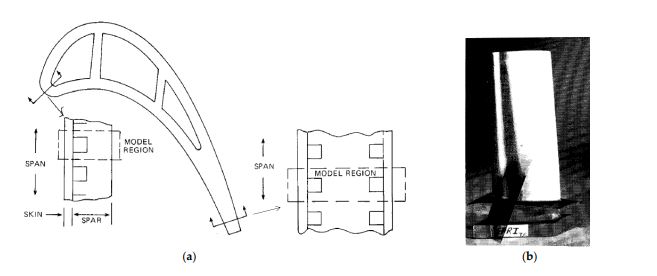

برنامه فناوری توربین با دمای بالا، یک پروژه ملی آمریکا با هدف افزایش دمای توربینهای گاز صنعتی است. در این برنامه، بخش تحقیق و توسعه انرژی (ERDA) مطالعهای را در مورد ایجاد پرههای ثابت توربین مرحله اول و پرههای روتور ساختهشده توسط حککاری نوری و اتصال نفوذی انجام داد.

ساختار پره ثابت مرحله اول توربین و پره روتور توسعهیافته توسط ERDA به ترتیب در شکلهای 14 و 15 نشان داده شدهاست. پره ثابت توربین مرحله اول با تشکیل یک ساختار خنککاری فین بر روی یک صفحه نازک از سوپرآلیاژ مقاوم در برابر حرارت توسط حککاری نوری، همپوشانی تراشهها در جهت شعاعی و یکپارچهسازی آنها با اتصال نفوذی ساخته شد.

شکل ۱۴

شکل ۱۵

روش ساخت پره روتور مرحله اول توربین مانند پره ثابت مرحله اول است. با این حال، سطح اتصال نفوذی در جهت محوری است که نیروی گریز از مرکز عمل نمیکند. در پروژه مذکور، همچنین پره خنککاری توربین به نام شل/ اسپار بهعنوان یک پروژه تحقیق و توسعه برای توربینهای گاز صنعتی با دمای بالا مورد بررسی قرار گرفت. ساختار پره روتور مرحله اول شل/ اسپار در شکل 16 نشان داده شدهاست. اگرچه پره خنککاری تولیدشده توسط حککاری نوری و اتصال نفوذی عملکرد خنککنندگی بسیار خوبی دارد، اما به دلیل هزینه بالای آن بطور گسترده مورداستفاده عملیاتی قرار نگرفتهاست.

شکل ۱۶

منبع: