بازرسی پره توربین

پرههای توربین پرفشار، بهعنوان یکی از اجزای حیاتی توربینهای گاز بشمار میروند. این پرهها باعث ایجاد نیروی مکانیکی موتور شده و در داغترین و پرفشارترین محیط کار میکنند. در حین کار، این اجزا توسط گازهای احتراق احاطه شدهاند که میتوانند از دمای نزدیک به نقطه ذوب بستر فراتر روند. این پرهها همچنین تحت فشارهای ناشی از نیروی گریز از مرکز و نیروهای سیال در حین کار قرار میگیرند. همه این موارد با هم، معیارهای طراحی، ساخت و بازرسی پره توربین بسیار دشواری را ارائه میدهند که اگر به درستی رعایت نشوند میتواند منجر به خرابی زودهنگام موتور شود. با توجه به ماهیت این خرابیها و احتمال وقوع مجدد آنها، اجرای روشهای تست غیرمخرب دقیقتر و مبتنی بر سازه امری بسیار حیاتی است.

در صنایع هوافضا و تولید برق، بازرسیهای متعددی با استفاده از انواع روشهای بازرسی NDT بر روی هر پره توربین که تولید و یا تعمیر شده، انجام میشود. این بازرسیها شامل مایع نافذ فلورسنت برای سطوح خارجی، رادیوگرافی برای ساختار داخلی، بازرسی فراصوتی برای بررسی ضخامت دیواره، پراش اشعه ایکس Laue برای ساختار دانه تک کریستال و بازرسی بصری است.

همه این بازرسیها عالی بوده و هر کدام بر روی بخش خاصی تمرکز دارند. این بازرسیها اگر به درستی انجام شوند، میتوانند عیوب پرهها را شناسایی کنند، اما آنها قادر به تشخیص مسائل متالورژیکی یا هر گونه عیب که خارج از محدوده تمرکز خاص آنها وجود دارد، نیستند.

روش رزونانس آکوستیک یا NDT-RAM، یک روش تست غیرمخرب است که میتواند به این بازرسیهای ضروری کمک کند. روش NDT-RAM، یک روش بازرسی طیفنگاری تشدید فراصوتی (RUS) است که از فرکانسهای طبیعی یک بخش برای ارزیابی کیفیت آن استفاده میکند.

این فرکانسهای طبیعی نه تنها تحت تاثیر عیوب، بلکه تحت تاثیر مسائل ساختاری مانند تغییرات در خواص مکانیکی، استحکام متالورژیکی و وضعیت تنش مواد نیز قرار میگیرند. حساسیت به این مسائل امکان بهبود قابلتوجهی در کیفیت و سازگاری اجزا را فراهم کرده و مانع ریسک میشود.

روش NDT-RAM، یک روش طیفنگاری تشدید فراصوتی (RUS) است که در سند ASTM E2001 توصیف و کنترل میشود. روش مذکور یک رویکرد حجمی است که کل بخش را از نظر عیوب یا انحرافات ساختاری خارجی و داخلی آزمایش کرده و نتایج عینی و کمی ارائه میدهد.

روش NDT-RAM، طیف فرکانس تشدید مکانیکی قطعات تحت آزمایش را با طیف فرکانس تشدید مکانیکی مجموعه مرجع از قطعات یا مجموعه مدلسازی شده همرده مقایسه میکند. اجسامی که مشابه هستند طیف فرکانس تشدید قابل مقایسهای خواهند داشت. اشیایی که مشابه نیستند، در مقایسه با دادههای مرجع، تغییر در فرکانس یا فرکانسهای متعدد خواهند داشت.

دادههای مرجع باید همیشه شامل هر گونه تغییرات طبیعی و قابلقبول ممکن باشند تا از عدم وجود نتایج مثبت کاذب اطمینان حاصل شود. تفاوتهایی که یک قطعه با معیارهای خارج از آن دارد، نشانگر تغییر ساختاری برای قطعه مورد آزمایش خواهد بود (بهعنوان مثال، عیوب در قطعات یا خواص مواد مرتبط با جرم، سختی و میرایی).

بنابراین، از آنجایی که تفاوتهای فرکانس ناشی از هرگونه تغییر ساختاری است، این روش میتواند برای بررسی عیوب یا انحرافات ساختاری خارجی، داخلی و متالورژیکی مورداستفاده قرار گیرد. به بیان ساده، روش NDT-RAM یک روش بازرسی رزونانس حجمی است که یکپارچگی ساختاری هر قطعه را برای تشخیص عیوب، ناهنجاریها و ناهماهنگیها در سطح بخش اندازهگیری میکند.

سامانههای NDT-RAM در چندین پیکربندی مختلف ارائه میشوند که از سامانه بارگذاری تک تکه ساده با تحریک ضربهای دستی نشان دادهشده در شکل ۱ تا سامانههای آزمایشی کاملا خودکار که جداسازی محصولات قابلقبول و غیرقابل قبول را ارائه میکنند را شامل میشود که در شکل ۲ نشان داده شدهاست.

شکل ۱

شکل ۲

برای تنظیم آزمایشی با استفاده از NDT-RAM یا هر نوع روش بازرسی رزونانس، مجموعهای از دادههای مرجع باید از مجموعهای از قطعات سالم شناختهشده ایجاد شده باشند که ملاحظات زیر را شامل میشود:

– شناسایی پیکهای رزونانسی تکرارپذیر و ثابت بر اساس آزمایش تمام قطعات مرجع یا این که توسط یک دوقلو دیجیتال مدلسازیشده ارائه شدهاست.

– انتخاب زیرمجموعهای از پیکهای تشدید شناساییشده که دارای تفکیک کافی در طیف پیکها هستند.

– تنظیم محدوده پیک انتخابی برای اطمینان از قابلیتاطمینان تست و نهاییکردن معیارهای آزمایش

– تست قطعات بر اساس معیارهای توسعهیافته برای ارزیابی کیفیت قطعات تحت آزمایش

هنگامی که یک مجموعه داده مرجع ایجاد شد، سامانه اغلب در حالت قبول/رد، به دنبال یک فرآیند ساده استفاده میشود که روند آن به شرح زیر است:

– ابتدا یک ضربه مکانیکی به قطعه آزمایشی اعمال میشود و فرکانسهای تشدید طبیعی آن را تحریک میکند.

– سپس، یک حسگر پاسخهای فرکانسی قطعه آزمایشی را دریافت میکند.

– پس از آن، تبدیل فوریه سریع انجام میشود و سیستم طیف فرکانس تشدید قطعه مورد آزمایش را نمایش میدهد.

– در نهایت، این طیف فرکانس تشدید با طیفهای مجموعه داده مرجع مقایسه میشود.

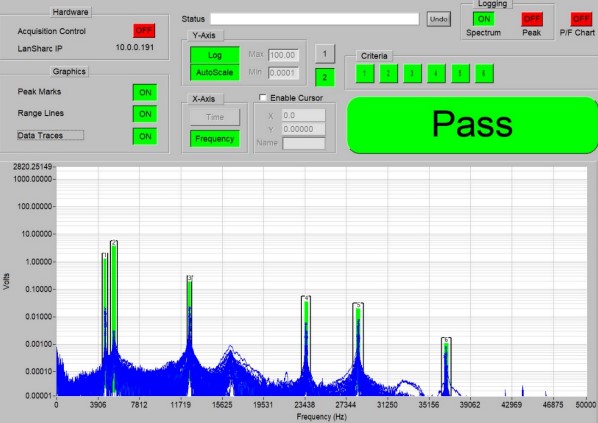

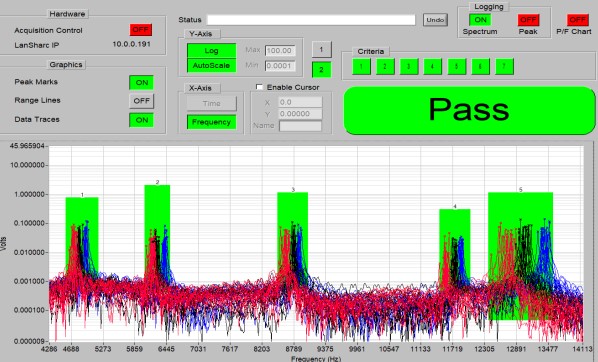

تمام قطعات تست با پیکهای فرکانس خارج از مرزهای تعریفشده (معیارها) به عنوان قطعات غیرقابلقبول رد میشوند. در شکل شماره ۳، نمونهای از طیف فرکانس یک قطعه قابلقبول نشان داده شدهاست.

شکل ۳

هرچقدر برای قطعات مرجع تعاریف بیشتری وجود داشته باشد، معیارها واضحتر و بازرسی مفیدتر است. هنگام انجام تست NDT-RAM، نیازی به آمادهسازی یا تثبیت قطعات تست نیست. برای تست قبول/رد، نرمافزار NDT-RAM یک تجزیه و تحلیل آماری استاندارد را انجام داده که نشان میدهد آیا قطعات تست در معیارهای تعریفشده قرار دارند یا خیر.

فراتر از تست استاندارد قبول/رد، دادههای تست برای هر قطعه جداگانه جهت تجزیه و تحلیل آماری مضاعف، مانند بررسی تغییرات دستهجمعی دادهها یا پردازشهای یکجا برای فرآیندی مثل عملیات حرارتی استفاده میشوند. همچنین میتوان از دادهها برای مقایسه با آزمایشهای قدیمی یا جدید همان قطعهها استفاده کرد.

روشهای بازرسی پرههای توربین

همه پرههای توربین با استفاده از روشهای مختلف NDT در زمان ساخت و در هر بازه تعمیر بازرسی میشوند. تمام بازرسیها شامل مایع نافذ فلورسنت برای سطوح خارجی، رادیوگرافی برای ساختار داخلی و بازرسی بصری برای هرگونه آسیب قابلمشاهده برای هر پره انجام میشود.

بازرسیهای دیگر، مانند پراش اشعه ایکس Laue و بازرسی اولتراسونیک، فقط در حین ساخت انجام میشود. این بازرسیها برای همه پرهها لازم است. برخی از بازرسیها، مانند ارزیابی متالورژیکی یا اعتبارسنجی ابعادی، میتوانند در یک طرح نمونهبرداری نیز انجام شوند، اما فرکانس این بستگی به مشخصات سازنده اصلی موتور دارد.

در زمان تولید، بازرسیهای موردنیاز بطور موثر اکثر قطعات معیوب را از بین میبرد. بازرسیها به خوبی برنامهریزی شدهاند و میتوان برای شناسایی تقریبا تمام عیوب در حوزه موردنظر بازرسی به آنها اعتماد کرد. با این حال، همیشه خطر ناهنجاریها و عیوب متالورژیکی پنهان وجود دارد که فراتر از تواناییهای بازرسی فعلی است. همچنین احتمال خطای انسانی وجود دارد.

پس از سرویس موتور و قبل از تعمیر، پرهها از نظر ترکخوردگی ناشی از تنش و تغییر شکل لبه حمله بازرسی میشوند. آنها همچنین به سطح تعمیر موردنیاز طبقهبندی میشوند. این بازرسیها هیچگونه مسائل متالورژیکی یا وضعیت تنش را در نظر نمیگیرند. این بازرسی فقط بصری است.

در مرحله تعمیر، فرآیندهای مختلفی به پایان میرسد، اما هر یک از این تعمیرات میتواند شامل برداشتن پوشش، جوش ترکها، بررسی مجدد ابعاد ارتفاع نوک با جوش، سنگزنی نوک، باز کردن سوراخهای خنککاری با روش ماشینکاری تخلیه الکتریکی و در نهایت یک پوشش مجدد جزئی یا کامل پره باشد.

همه این عملیاتهای تعمیر حیاتی هستند و اگر به درستی کنترل نشوند میتوانند به یکپارچگی ساختاری پره آسیب بزنند. همچنین توجه به این نکته بسیار مهم است که بسیاری از پرههای توربین را میتوان چندین بار در فواصل سیکلی مختلف تعمیر کرد.

برای تکرار، در هر سیکل تعمیر، بازرسیهای انجامشده شامل نفوذ مایع برای سطوح خارجی، رادیوگرافی ساختار داخلی و در نهایت بازرسی بصری برای هرگونه عیوب قابلمشاهده هستند. این روشها همه به خوبی اثبات شده و برای چندین دهه بر روی این نوع قطعات انجام شدهاند. آنها به کاربران آموزشدیده و صلاحیتدار و همچنین فرآیندهای کنترلشده نیاز دارند.

در حال حاضر هیچ فرآیند NDT برای تایید وضعیت ریزساختار یا برای پرههای دارای سطح تنش بالا انجام نمیشود. در عوض، یک پره بطور تصادفی انتخاب شده و به صورت مخرب موردآزمایش قرار گرفته تا تایید شود که آیا ریزساختار قابلقبول است یا خیر. این پره بهعنوان نماینده کل مجموعه پره در نظر گرفته میشود، حتی میتواند پرهای جدیدتر یا قدیمیتر باشد که در آخرین چرخه تعمیر تعویض شدهاست. کل این طرح بازرسی به دقت بازرس فردی و پایبندی به روشهای بازرسی وابسته است.

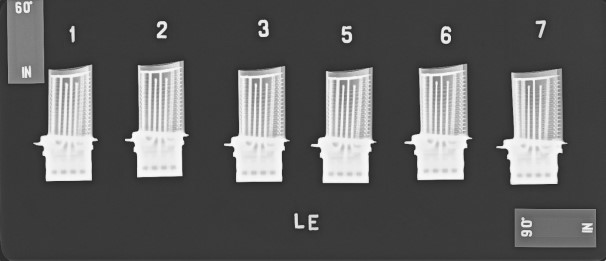

شکل ۴

شکل ۵

مزایای بازرسی پره توربین NDT-RAM

اجرای آزمایش RUS از طریق NDT-RAM، در مقایسه با روشهای مرسوم NDT فعلی، فرآیند بازرسی کاملتر و جامعتری را برای صنایع هوافضا و تولید برق فراهم میکند. فرکانسهای طبیعی بطور مستقیم با یکپارچگی ساختاری یک بخش مرتبط هستند. برای بازرسی پرههای توربین، نتایج آزمایشی را نه تنها بر اساس وجود یا عدم وجود عیب، بلکه بر اساس خواص متالورژیکی قطعه نیز ارائه میدهند.

تست NDT-RAM همچنین یک فرآیند بازرسی سریع است که اکثر آزمایشها به کمتر از ۰.۱ ثانیه برای جمعآوری دادهها و نرخ توان معمولی در حدود ۳ ثانیه در هر قسمت نیاز دارند. این اطلاعات فرکانس فراتر از تفسیر یک کاربر است و برای بیشتر آزمایشهای قبول/رد باارزش است.

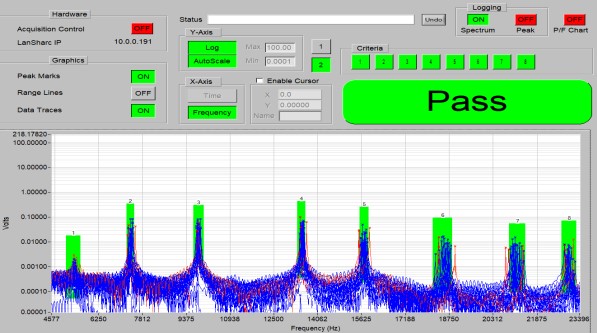

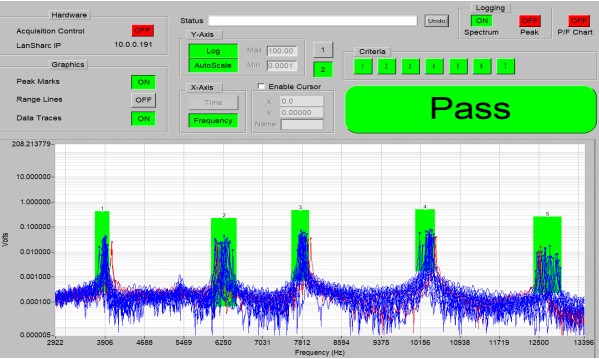

در شکل ۶، طیف رزونانس پرههای توربین پرفشار CFM56-3 نشان داده شدهاست. پاسخهای فرکانس طبیعی جداگانه به راحتی قابلشناسایی، قابلتشخیص و تکرارپذیر هستند.

شکل ۶

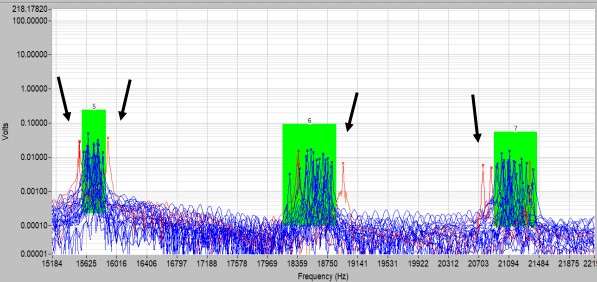

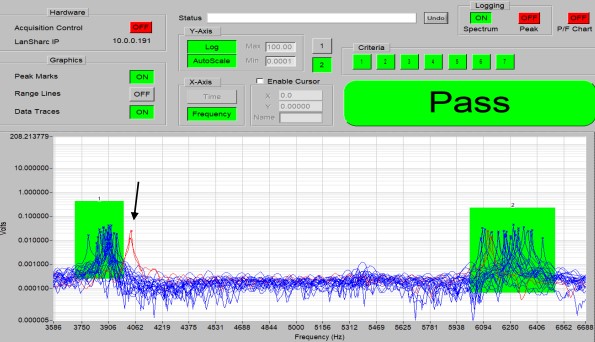

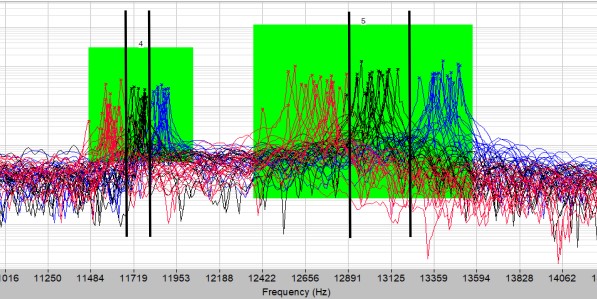

در شکل ۷، سه فرکانس مجزا برای نشاندادن پاسخهای پره جداگانه بزرگنمایی شدهاند. پرههای قابلقبول با طیف آبی و پرههای غیرقابلقبول با طیف قرمز نمایش داده میشوند. پرههای غیرقابلقبول تغییر قابلتوجهی در فرکانس طبیعی خود نسبت به پرههای قابلقبول دارند.

شکل ۷

پرههای غیرمعمول میتوانند خارج از معیارهای تلرانس قابلقبول در فرکانسهای متعدد قرار گیرند. برخی از قطعات غیرقابلقبول در سطح بالای معیار قرار گرفته، در حالی که برخی دیگر در سمت پایین قرار میگیرند. تغییرات در محل، اندازه و شدت عیب یا مسائل مربوط به مواد مانند اندازه دانه، سختی و تنشهای پسماند باعث تغییر در فرکانسهای طبیعی میشوند. قطعاتی که بدون عیب هستند، در پاسخهای خود از قطعهای به قطعهای دیگر تکرارپذیرتر و بسیار متغیرتر هستند.

مطابق شکل ۷، برخی از طیفهای قرمز در برخی از محدودههای معیار قابلقبول قرار میگیرند. این یک نتیجه طبیعی است، به این دلیل که همه عیوب یا مسائل مواد بر همه فرکانسها تاثیر نمیگذارد. برای نشاندادن اینکه چگونه فرکانسها میتوانند تحت تاثیر عیوب مختلف قرار بگیرند، شکلهای زیر فرکانسهای آزمایشی قابلاستفاده چندین مولفه مختلف را همراه با تصاویری از نحوه تاثیر فرکانسهای جداگانه توسط عیوب نشان میدهند.

شکل ۸

شکل ۹

شکل ۱۰

شکل ۱۱

تصاویر ارائهشده همگی نوع تاثیر را نشان میدهد که عیوب و مسائل مختلف مواد ممکن است بر فرکانسهای طبیعی پرههای توربین داشته باشد. تغییراتی که این مسائل ایجاد میکنند با استفاده از NDT-RAM قابل تشخیص است. تغییرات در پاسخ فرکانس طبیعی پرههای توربین میتواند ناشی از بسیاری از تفاوتهای ساختاری باشد که با روشهای بازرسی فعلی شناسایی نمیشوند و همچنین عیوبهایی که روشهای بازرسی فعلی قادر به تشخیص آن هستند.

سالخوردگی مواد یکی دیگر از عوامل مرتبط در چرخه عمر و کیفیت پرههای توربین است. همانطور که قبلا ذکر شد، برخی از پرههای توربین ممکن است در طول چرخه عمر خود چندین بار تعمیر شوند. این تعمیرات گاهی در اوایل عمر پره توربین به دلیل برداشتن غیرمنتظره موتور انجام میشود. با این حال، معمولا تعمیرات بر اساس برنامههایی به نام برنامههای مدیریت خدمات برنامهریزی میشوند.

هر کاربر موتور دارای یک برنامه مدیریت خدمات است که ویژگیهای بخشی را که مهندسی تشخیص داده برای عمر قطعه مهم است، ارزیابی کرده و نباید با فرآیندهای اعمالشده بر روی قطعه در طول سرویس تغییر کند. این طرح فواصل زمانی یا سیکلی را ارائه کرده که در آن اجزای حیاتی باید ارزیابی و تعمیر شوند. برای پرههای توربین پرفشار، فواصل سیکل از موتوری به موتور دیگر و از مادهای به ماده دیگر متفاوت است، اما معمولا بین ۸ هزار تا ۱۲ هزار سیکل انجام میشود.

همانطور که موتور کار میکند، پرههای توربین به صورت سیکلی بارگذاری میشوند و تحت فشارهای زیادی قرار میگیرند. پرهها به گونهای طراحی شدهاند که طول عمر مشخصی از این سیکلها را تحمل کنند، اما در نهایت، عناصر مواد شروع به جداشدن یا تجزیه میکنند و پرهها ضعیف و ضعیفتر میشوند.

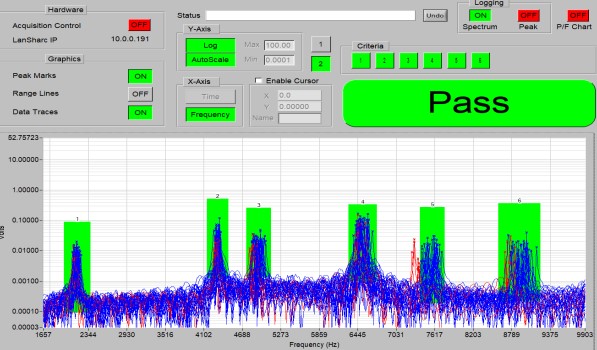

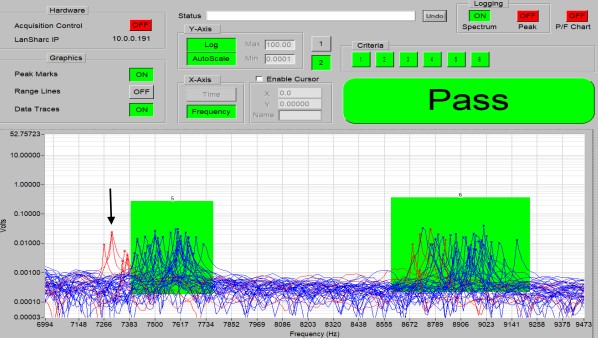

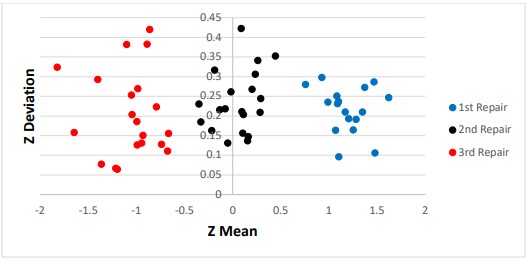

روش NDT-RAM را میتوان برای ارزیابی تفکیک یا تجزیه مواد استفاده کرد. شکل ۱۲ و ۱۳ سه گروه مختلف از پرهها را نشان میدهد. طیفهای آبی از مجموعهای جدیدتر از پرهها، طیفهای سیاه از مجموعهای از پرهها در وسط چرخه عمر و طیفهای قرمز از مجموعهای از پرههایی که نزدیک به پایان چرخه عمر قابل قبول خود بودند، جمعآوری شدند. توجه به این نکته بسیار مهم است که تمام پرهها از یک موتور واحد تولید شدهاند.

شکل ۱۲

شکل ۱۳

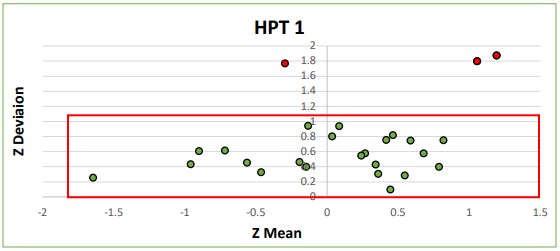

در شکل ۱۴، پرهها با استفاده از معیار نمره Z-score رسم شدهاند. هر نقطه نشاندهنده فرکانسهای ترکیبی یک پره است. برای تعیین میانگین آماری و انحراف معیار از تمامی پرهها استفاده شد.

شکل ۱۴

علاوه بر عیب، ویژگی مواد و تشخیص تنش چرخه عمر، دادههای جمعآوریشده توسط سامانههای NDT-RAM حفظ میشوند و میتوانند برای تجزیه و تحلیل آماری بیشتر در مورد عمر قطعات با هم یا بطور مجزا مورداستفاده قرار گیرند. دادههای دریافتشده در طول تست NDT-RAM را میتوان بطور دائم ذخیره کرد و برای ارزیابیهای بیشتر بکار برد. همانطور که در شکل ۱۴ نشان داده شده، تمام فرکانسهای یک قطعه را میتوان ترسیم کرد و برای اهداف دیگر مورداستفاده قرار داد.

این نوع داده معمولا برای درک جزئیات قالبگیری، ساخت و سایر تغییرات در شیوهها در طول زمان استفاده میشود. این نوع ارزیابیها را میتوان به راحتی با استفاده از محاسبه Z-score میانه قدر مطلق انحراف در زمانی که دادهها دارای انحراف هستند یا با استفاده از یک محاسبه استاندارد Z-Score برای دادههای معمولیتر انجام داد.

MAD Z-score (فرکانس – میانه ستون) / میانه قدر مطلق انحراف ستون

Z-Score (فرکانس – میانگین ستون) / انحراف استاندارد ستون

هر دو محاسبات، معیاری از مکان یک جز در یک مجموعه معین هستند. مولفهای که دارای معیار نمره ۲+ انحراف بالاتر از میانه برای MAD Z یا میانگین برای Norm Z باشد، دارای معیار نمره ۰.۲+ برای z خواهد بود. قطعاتی که تنوع بیشتری دارند امتیاز Z بالاتر یا کمتری خواهند داشت.

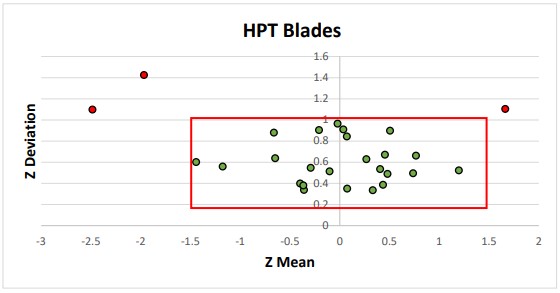

بهعنوان مثال، قسمتهای قرمز رنگ در شکل ۱۵ و شکل ۱۶ را میتوان بهعنوان نقاط خارج از محدوده شناسایی کرد، به دلیل اینکه میانگین Z-score و/یا تغییرات Z-score بالا دارند. در مواردی، زمانی که یک مجموعه پره دارای میانگینها و انحرافات تعدادی بسیار فشرده است، میتوان بخشهایی را متفاوت تشخیص داد. ارزیابیهای آماری را میتوان بر روی کل گروههای شماره قطعه یا فقط برای مجموعههای موتور بطور مجزا انجام داد.

شکل ۱۵

شکل ۱۶

جمعبندی

تقریبا تمام بازرسیهای پرههای توربین همه به صورت بصری تفسیر میشوند. هیچ یک از این بازرسیها بطور مستقیم به وضعیت مواد پرهها مربوط نمیشود و همه آنها بر اساس تفسیر توسط بازرس تایید شدهاست. مایع نافذ فلورسنت یک نشانه افزایشیافته در زیر نور سیاه و یک عکس نهفته رادیوگرافی، تصویری از ساختار داخلی ارائه میدهد. فقط دادههای رادیوگرافی نگه داشته میشوند.

بازرسی NDT-RAM بر اساس دادههای فرکانس طبیعی جمعآوریشده از قطعه است. دادهها بطور مستقیم با یکپارچگی مواد و ساختاری قطعه مرتبط هستند. اطلاعات بازرسی به صورت دیجیتالی ثبت میشود و در صورت تمایل میتوان آن را برای تجزیه و تحلیل بکار برد. تقریبا هر کاربر پس از یک جلسه آموزشی کوتاه میتواند سامانه را اجرا کند. دادههای بازرسی میتواند برای اهداف مختلف مورد استفاده قرار گیرد. هزینه تجهیزات سرمایه مقرون به صرفه است و معمولا هر سامانه همراه با آموزش و یک سال پشتیبانی کامل است.

منبع:

#توربین گاز صنعتی #پره توربین گازی