ساخت پرههای توربین گاز

در ابتدا، توسعه آلیاژهای فوق مقاوم در برابر حرارت بر اساس دانش تجربی و آزمایشها بود. متعاقبا، با افزایش تعداد عناصر مورداستفاده در آلیاژهای مقاوم در برابر حرارت، از روشهای به اصطلاح طراحی آلیاژ برای تخمین اثرات ترکیبات و محتوای عناصر بر خواص فلز از طریق تحلیل نظری و روشهای آماری استفاده شد.

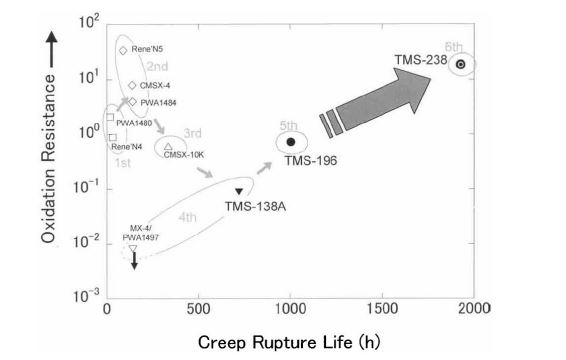

این روش طراحی آلیاژ منجر به توسعه موفقیتآمیز آلیاژهای فوق مقاوم در برابر حرارت با حداکثر دمای عملیاتی شد. در نسل ششم TMS-238 که اخیرا توسعه یافته، با افزایش میزان کروم، مقاومت اکسیداسیون مشابهی با آلیاژهای نسل دوم با عمر گسیختگی خزشی افزایشیافته با موفقیت به دست آمد که در شکل 1 نشان داده شدهاست.

شکل ۱

در سالهای اخیر، تحقیقاتی بر روی آلیاژهای جدید با افزودن ایریدیوم انجام شده که دارای اثر تثبیتکننده ریزساختار مشابه با روتنیوم و آلیاژی است که به دمای کارکردی (تنش 137 مگاپاسکال، خزش هزار ساعت) 1136 درجه سانتیگراد میرسد.

کامپوزیتهای ماتریس سرامیکی از الیاف تعبیهشده در یک ماتریس سرامیکی تشکیل شدهاند. تقویت فیبر برای بهبود چقرمگی شکست استفاده میشود. در رفتار تنش-کرنش، سرامیکهای یکپارچه با افزایش خطی شیبدار و به دنبال آن شکستگی شکننده مشخص میشوند، در حالی که کامپوزیتهای ماتریس سرامیکی منحنی شبه پلاستیکی را نشان میدهند.

در مقایسه با سرامیکهای یکپارچه، کامپوزیتهای ماتریس سرامیکی رفتار مواد مقاومتری در برابر آسیب نشان میدهند و میتوانند تحت بارهای حرارتی-مکانیکی بالا، مانند بخشهای ثابت توربینهای گاز با دمای بالا مورد استفاده قرار گیرند.

چگالی کامپوزیتهای ماتریس سرامیکی حدود یک سوم آلیاژهای فوق مقاوم در برابر حرارت است. این ویژگی کامپوزیتها تحقیقات در مورد کاربرد آنها را در قطعات داغ موتورهای هوایی تسریع کرده و جنرال الکتریک در حال تجاریسازی پوششی ساختهشده از کامپوزیتهای ماتریس سرامیکی برای پرههای روتور توربین پرفشار موتور لیپ محصول شرکت CFM است.

علاوه بر این، جنرال الکتریک قصد دارد از قطعات داغ ثابت ساختهشده از کامپوزیتهای ماتریس سرامیکی مانند محفظههای احتراق و پرههای مرحله اول توربین پرفشار در آخرین موتورهای خود، از جمله موتورهای لیپ و GE9X استفاده کند. در توربینهای گاز صنعتی بزرگ، جنرال الکتریک محفظه احتراق و شراودهای پرههای روتور توربین کلاس اف با دمای 1400 درجه سانتیگراد را با استفاده از کامپوزیتهای ماتریس سرامیکی تولید کرده و حتی شراودها را روی یک موتور واقعی نصب و آزمایش کردهاست.

پوشش سد حرارتی و پوشش تقویتکننده پراکندگی اکسیدی

پوششهای سد حرارتی برای تمام پرههای ثابت و متحرک خنککاری توربینهای گاز با بهرهوری بالا که در دمای بالا کار میکنند، اعمال میشوند. زیرکونیوم تثبیتشده با ایتریا که دارای رسانایی حرارتی کم، ضریب انبساط حرارتی مشابه با مواد پایه و ماژول الاستیسیته کوچک است، بطور گسترده برای پوشش بالایی استفاده میشود.

از آنجایی که پوششهای سد حرارتی برای کاربرد در صنعت هوافضا باید دوام در برابر سیکلهای حرارتی راهاندازی سریع و نوسانات بار داشته باشند، روش رسوب بخار فیزیکی پرتو الکترونی بهعنوان یک روش ساخت برای این نوع پوششها استفاده میشود. توربینهای گاز برای تولید توان در عملیات نامی استفاده میشوند و پرههای ثابت توربین و روتور حدود چهار برابر بزرگتر از پرههای موتورهای هوایی هستند، بنابراین پاشش پلاسما منحصرا بهعنوان روش ساخت انتخاب میشود.

اخیرا، مواد مانع حرارتی با خواص هدایت حرارتی کمتر نسبت به زیرکونیوم تثبیتشده با ایتریا معمولی برای افزایش اثربخشی پوششهای سد حرارتی مورد تحقیق و توسعه قرار گرفتهاست. پوشش پیوند باید ساختار متالورژیکی متراکمی برای تنظیم و اتصال اختلاف انبساط حرارتی بین پوشش رویی و ماده پایه و نقش محافظت از ماده پایه در برابر اکسیژن داشته باشد.

ماده MCrAlY، بهعنوان ماده پوشش پیوند استفاده شدهاست. پوششهای سد حرارتی برای توربینهای گاز صنعتی با هدف حذف آلایندگی کربن باید بر اساس ساخت پوششهایی باشد که در حال حاضر در پرههای خنککاری توربین برای صنعت هوانوردی استفاده میشوند، به این دلیل که باید در برابر نوسانات بار دوام داشته باشند. لایه پوشش سرامیکی پوشش رویی و لایه فلزی پوشش پیوند نمیتوانند از نظر ساختاری، بار را به همان شیوه فلز پایه تحمل کنند.

بنابراین، تحقیقاتی برای توسعه پوششهای محافظ در دمای بالا انجام شده که تنش ساختاری را بر روی مواد پایه آلیاژی مقاوم در برابر حرارت فوقالعاده با استفاده از فناوری تولید افزایش با پودر تقویتکننده پراکندگی اکسیدی تحمل میکند. پوشش زیرین با پودر تقویتکننده پراکندگی اکسیدی بهعنوان پوشش پیوندی برای پرههای ثابت و متحرک در یک توربین خنککاریشده دو جداره نازک مفید است.

پرههای ثابت و متحرک خنککاریشده

در ادامه، ساختار خنککاری پرههای ثابت توربین و روتور مورداستفاده در توربینهای گاز صنعتی با هدف حذف آلایندگی کربن مورد بحث قرار خواهد گرفت. انتظار میرود منابع انرژی تجدیدپذیر مانند انرژی خورشیدی و بادی حدود 60 درصد از برق تولیدشده در سراسر جهان را در آینده تشکیل دهند. نیروگاههای سیکل ترکیبی و انرژی هستهای 40 درصد برق را تامین خواهند کرد.

انتخاب یک پیکربندی ساده تجهیزات از نقطهنظر برآوردن عمر خستگی حرارتی قطعات داغ بهعنوان یک سامانه تولید نیروگاه سیکل ترکیبی که میتواند تحت تغییرات بار عمل کند، از اهمیت بالایی برخوردار است. علاوه بر این، به جای دستیابی به حداکثر بازدهی، به یک طراحی غیر حساس به عملکرد سیکل که بازده حرارتی خوبی را حتی در عملیات بار جزئی حفظ کند، موردنیاز است.

دمای ورودی توربین و نسبت فشار یک توربین گاز صنعتی باید به ترتیب در دو هزار درجه سانتیگراد و 30 بهینه شود تا بتوان به نیروگاههای سیکل ترکیبی با بهرهوری بالا با بازدهی حرارتی هدف 70 درصدی دست یافت.

قابلیت راهاندازی سریع یکی از ویژگیهای اصلی توربینهای گاز است. توربین گاز کلاس H با خنککاری بخار با توربین گاز نوع HA هواخنک جایگزین شد. علاوه بر این، برای تطبیق راهاندازی سریع، توربین گاز نوع J از دیوار محفظه احتراق خنککاریشده با بخار به دیوار محفظه احتراق نوع JAC با خنککاری هوا ارتقا یافت.

توسعه پرههای ثابت و متحرک خنککاریشده توربین با قابلیت خنککنندگی پایدار و عمر طولانی در شرایط عملیاتی راهاندازی سریع مکرر و نوسانات بار ضروری است. اگر مقدار هوای خنککاری مورداستفاده برای خنککردن پرههای ثابت و متحرک توربین افزایش یابد، دمای ورودی توربین کاهش یافته و تلاشها برای بهبود بازدهی حرارتی از بین میرود.

بنابراین، یک ارزیابی دقیق شبکه جریان هوای خنککاری از پرههای ثابت و روتور، از جمله آببندی در طول عملیات بار نامی و جزئی، ضروری است. همانطور که قبلا توضیح داده شد، پرههای ثابت و متحرک خنککاریشده توربین گاز در پاسخ به افزایش دمای ورودی توربین تکامل یافتهاند.

خنککاری میکرو یا خنککاری دو جداره که در شکل 2 نشان داده شده، بهعنوان ساختار خنککاری برای پرهها ثابت و متحرک آینده برای کاربرد در صنعت هوانوردی پیشنهاد شدهاست. هر دوی این ساختارها تکامل بیشتر ایرفویلهای اسپار/شل و Lamilloy هستند.

شکل 2

روش تولید افزایشی

برای کاربردهای عملی ضروری است که ویژگیهای مواد پرههای توربین خنککاریشده تولیدشده با استفاده از روش تولید افزایشی، مانند استحکام خزش، مقاومت در برابر خستگی و اکسیداسیون، قابل مقایسه با پرههای توربین ریختهگری دقیق باشد.

از دیدگاه انتقال حرارت و طراحی خنککاری پرههای توربین، روش تولید افزایشی نسبت به روش معمولی ریختهگری و ماشینکاری دقیق، مزایای زیادی دارد. در حالی که پرههای توربین خنککاریشده معمولی یک روش ساخت «کاهشی» است و قسمتهای اضافی به روشهای مختلف برادهبرداری و حذف میشوند، روش تولید افزایشی یک روش ساخت «افزودنی» است که قطعات با افزودن لایههای متوالی تولید میشوند. روش تولید افزایشی دو مزیت زیر را برای خنککاری توربین ارائه میدهد.

- روش تولید افزایشی میتواند اشکال دلخواه بسازد که امکان استفاده از ساختارهای خنککاری پیچیده را فراهم میکند. این روش امکان تشکیل ساختارهای خنککاری با هدرفت کم فشار و ضرایب انتقال حرارت عالی و ایجاد اشکال سوراخ خنککاری لایهای با کارآیی بالا را فراهم میکند.

- با خنککاری برخوردی معمولی با استفاده از یک اینسرت، تعیین موقعیت نسبی ساختار تقویتکننده انتقال حرارت نصبشده بر روی سطح هدف غیرممکن است. روش تولید افزایشی امکان موقعیتیابی دقیق موقعیتهای نسبی اجزای انتقال حرارت را فراهم میکند.

در حال حاضر، نازلهای محفظه احتراق با کانالهای سوخت پیچیده در موتورهای جت با استفاده از روش تولید افزایشی ساخته میشوند. علاوه بر این، تحقیق و توسعه بر روی ساخت اجزای ثابت با دمای بالا، مانند شراودهای پرههای روتور و ثابت توربین با استفاده از روش تولید افزایشی در حال انجام است.

روش تولید افزایشی همچنین برای ساخت پرههای ثابت و روتور برای توربینهای گاز صنعتی که تقریبا چهار برابر بزرگتر از ابعاد پرههای ثابت و متحرک موتورهای جت هواپیما هستند، مورداستفاده قرار گرفته شدهاست. پرههای مرحله اول توربینهای گاز صنعتی کلاس اف توسط روش تولید افزایشی با استفاده از الگوی ساختار خنککاری نشان دادهشده در شکل ۳ تولید شدند.

شکل ۳

اثربخشی خنککاری پرههای معمولی ساختهشده با ریختهگری دقیق و پرههای با مشخصات مشابه تولیدشده با استفاده از روش تولید افزایشی با آزمایشهای دقیق داغ تایید شد. در مقایسه با ساختار خنککاری که خنککاری برخوردی را با لایهای با استفاده از اینسرتها ترکیب میکند، ساختار خنککاری دوجداره اجازه میدهد تا مقدار هوای خنککاری برای این دو نوع به صورت محلی بر روی سطح پره کنترل شود و همانطور که در شکل ۴ نشان داده شده، طراحی دمای یکنواختتر فلز پره را ممکن میکند.

شکل ۴

ساختار خنککاری دو جداره طراحی را قادر میسازد تا اختلاف دمای فلز را در جهت ضخامت پره به حداقل برساند. بنابراین این روش تولید افزایشی تنش حرارتی ایجادشده را در مقایسه با پرههای معمولی کاهش میدهد. روش تولید افزایشی را میتوان برای ساخت پرههای ثابت و متحرک با کارایی بالا کمهزینه و خنککاری برای توربینهای گاز صنعتی بزرگ استفاده کرد.

با فرض اینکه قطر سوراخ برخورد یک پره موتور هوایی 0.5 میلیمتر است، این قطر برای یک توربین گاز صنعتی بزرگ زمانی که طراحی مقیاسبندی شود، دو میلیمتر خواهد بود. با این حال، برای عملکرد انتقال حرارت بالاتر، بهتر است با کوچکترین نازلها با سرعت جریان هوای خنککاری ثابت خنک شود. در این صورت میتوان از چهار نازل با قطر یک میلیمتر یا 16 نازل با قطر 0.5 میلیمتر استفاده کرد.

واضح است که عملکرد انتقال حرارت برای قطر نازل کوچکتر بالاتر بوده، با وجود اینکه سرعت جریان خنککاری یکسان است. بطور کلی، تعداد نازلها به گونهای انتخاب میشود که هزینه ماشینکاری نازلهای روی اینسرت و مشکلات انتقال حرارت را به حداقل برساند. همین امر در مورد خنککاری لایهای نیز صدق میکند. اگر بتوان پرههای خنککاریشده را با استفاده از روش تولید افزایشی ساخت، محدودیتهای هزینه ماشینکاری از بین میرود و میتوان کارآمدترین و کاربردیترین ساختار را تولید کرد.

از این منظر، با استفاده از روش تولید افزایشی میتوان به دمای ورودی توربین به میزان دو هزار درجه سانتیگراد برای توربینهای گاز صنعتی بزرگ زودتر نسبت به موتورهای هوایی دست یافت. حتی برای توربینهای گاز صنعتی کوچک، موتورهایی با دمای ورودی توربین در مقایسه با موتورهای هوایی میتوانند با هزینه کمتری تولید شوند، به این دلیل که روند استفاده از سوخت هیدروژن در آنها در حال افزایش است.

آنچه برای توربینهای گاز صنعتی بزرگ با هدف حذف آلایندگی کربن نامناسب تلقی میشود، میتواند در توربینهای گاز صنعتی کوچک مورداستفاده قرار گیرد. سیکلهای مختلف با کارآیی بالا را میتوان برای توربینهای گاز کوچک در نظر گرفت که بتوانند با بار ثابت کار کنند و خنککاری بسته با بخار میتواند بهعنوان روش خنککاری برای پرههای ثابت و متحرک استفاده شود.

پرههای شل/اسپار در حین عملیات دارای کارآیی خنککاری مشابه پرههای خنککاریشده دو جداره هستند. با این حال، در مقایسه با دیگر نمونهها، اسپار ظرفیت گرمایی بیشتری نسبت به شل دارد که ممکن است باعث ایجاد تنشهای حرارتی بالاتر در شل در هنگام راهاندازی توربین گاز یا نوسانات بار شود. با توجه به موارد فوق، انتظار میرود که پرهها ثابت و متحرک خنککاریشده با ساختار خنککننده دو جداره احتمالا در توربینهای گاز صنعتی آینده مورد استفاده قرار گیرند.

در توربینهای گاز صنعتی، دمای جریان خنککننده را میتوان با استفاده از یک مبدل حرارتی با آب از توربین بخار پایینی کاهش داد. هنگامی که هوای خنکشده خارجی برای خنککردن پرههای توربین گاز استفاده میشود، هوای مورداستفاده برای خنککاری لایهای باید قبل از دمیدن به جریان اصلی به دمای بالایی برسد تا از ظرفیت گرمایی هوای خنککننده استفاده کند. به همین دلیل، سازههای دوجداره ممکن است به خنککننده همرفتی با کارآیی بالا در داخل پرههای توربین مانند سازههای سه جداره نیاز داشته باشند.

مزیت ساخت پرههای توربین خنککاریشده با استفاده از روش تولید افزایشی نه تنها در انتقال حرارت بلکه در طراحی آیرودینامیکی نیز نمایان است. بطور معمول، خنککاری برخوردی با استفاده از اینسرت برای خنککردن پرههای ثابت توربین استفاده میشود. روش تولید افزایشی نیاز به اینسرت را از بین میبرد، بنابراین امکان توسعه پرههای ثابت و متحرک توربین با طراحی سهبعدی با هندسههای بهینهشده از نظر آیرودینامیکی را فراهم میکند.

در حال حاضر، از کانالهای سرپانتین آجدار برای خنککردن پرههای روتور توربین استفاده میشود. با این حال، مانند پرههای ثابت، خنککاری برخوردی میتواند برای کنترل توزیع دما در جهت ارتفاع برای رسیدن به دمای خزش مجاز مربوط به نیروی گریز از مرکز استفاده شود. بر اساس این ایده، خنککاری برخوردی با اینسرت در پرههای روتور مرحله اول توربین پرفشار موتور جت JT9D بکار رفت.

با این حال، زمانی که سطح تماس بین اینسرت و سطح داخلی پره روتور توربین به اندازه کافی دقیق نبود، اینسرت در اثر لرزش آسیب دید. از آنجایی که کنترل دقیق سطح تماس بسیار مهم است، روش خنککاری به کانال سرپانتین آجدار تغییر یافت. خنککاری برخوردی فقط برای خنککردن لبه حمله پرههای توربین از داخل با استفاده از نازلهای ساختهشده با ریختهگری دقیق استفاده میشود.

هنگامی که از روش تولید افزایشی برای پرههای خنککاریشده استفاده میشود، ترکیبی از خنککاری برخوردی و لایهای با خنککاری برخوردی دو یا سه جداره استفاده میشود. روش تولید افزایشی را میتوان برای ساخت اشکال دلخواه مورد استفاده قرار داد که امکان استفاده از ساختارهای خنککاری پیچیده شکل را فراهم میکند. این امر امکان تشکیل ساختارهای خنککاری با افت فشار کم و انتقال حرارت عالی و ایجاد سوراخهای خنککاری لایهای با کارآیی بالا را فراهم میکند.

منبع:

#پره توربین گاز #توربین گاز صنعتی