آزمایش و توسعه موتورهای توربوفن

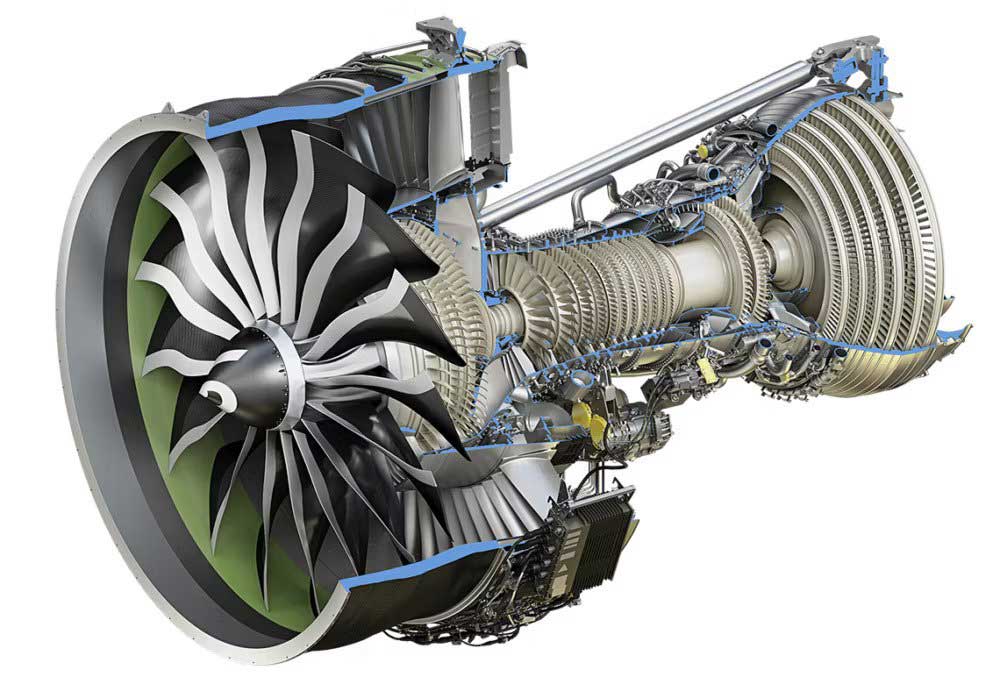

موتورهای توربوفن روزآمد، نه تنها نیروی پیشران موردنیاز برای پرواز را فراهم کرده، بلکه برای بسیاری از سامانههای دیگر هواپیما نیز نیرو تولید میکنند. این موتورها با فشردهسازی هوای ورودی از طریق طبقات کمپرسور و ترکیب آن با سوخت پاشششده، در محفظه احتراق کار میکنند.

ترکیب سوخت و هوا مشتعل و سپس منبسط میشود و از طریق خروجی برای تولید نیروی پیشران آزاد میگردد. جریان بزرگتر دیگری از هوا بدون اینکه فشرده یا مشتعل شود، صرفا از جریان کنارگذر عبور میکند (از این رو به عنوان هوای کنارگذر نیز شناخته میشود). جریان سوم، جریان هوای زیرکششده، از کمپرسور عبور میکند و در خارج از محفظه احتراق برای خنککاری و تحتفشار قرار دادن سامانههای مختلف استفاده میشود.

موتورهای توربوفن امروزی، به دلیل پیچیدگیهای آنها، از شگفتیهای فناوری بشمار میروند که قبل از نصب بر روی هواپیما، نیازمند مهندسی بینقص و آزمایشهای جامع هستند. در این نوشتار، طراحی روزآمد و روند آزمایش و توسعه موتورهای توربوفن و همچنین برنامههای آزمایشی مرور شدهاست.

طراحی روزآمد موتور توربوفن

موتورهای توربوفن درون پوستهها یا بدنههایی قرار دارند که به سمت بیرون باز میشوند تا امکان بازرسی و تعمیر قطعات داخلی را فراهم کنند. موتورها به هواپیما (معمولا به بالها) با کمک پایههای جلویی و عقبی که آنها را به پایلونها متصل میکنند، نصب میشوند. پایلون که به آن استرات نیز گفته میشود، در واقع بازوی فلزی است که موتور را به همراه اتصالات لازم به بال متصل میکند.

” بخوانید: بررسی ساختار اتصال موتور به هواپیما “

سوخت جت از مخازن بال و از طریق لولههای بزرگ تغذیه در پایلونها به موتور منتقل میشود. بسیاری از سیمهای موجود در پایلونها، نیروی الکتریکی و هیدرولیکی را به هواپیما منتقل میکنند. سازههای پایلون دارای دیوارههای متعددی میان موتور و کابین از مواد مختلف برای جداسازی نواحی استرات و بال هستند که در مجاورت مناطق آتشسوزی موتور قرار دارند.

در حالی که اصطلاح power plant اغلب برای توصیف سامانه پیشرانش هواپیما استفاده میشود، یک نکته ظریف وجود دارد. آنچه که به صورت متعارف متصل به بال هواپیما دیده میشود، تنها موتور نیست، بلکه مجموعهای است که به آن power plant اطلاق میشود. موتورهای هواپیما همچنین شامل پوسته، اتصالات پایلون، سامانههای آزادکننده فشار، معکوسکنندههای نیروی پیشران، سامانههای تخلیه، سامانههای یخزدایی و خروجی موتور هستند.

بخش داخلی جلوی موتور به شکل یک نازل بیرونی طراحی شدهاست. افزایش تدریجی سطح مقطع در هنگام فشردهسازی هوا موثر است. در قسمت فشردهسازی، هوا در بخشی از کمپرسور با سطح مقطع ۳۰ برابر کوچکتر از دهانه ورودی فشرده میشود. این پارامتر بهعنوان نسبت تراکم یا فشار موتور تعریف میشود.

قسمت عقبی موتور (پس از محفظه احتراق) دارای طراحی داخلی متقابل است. طراحی نازل به سمت داخل به افزایش سرعت برای تولید نیروی پیشران کمک میکند. هر دو بخش کمپرسور و توربین با پرههای ثابت و متحرک، برای تسریع جریان هوا در موتور نصب شدهاند. توربینها انرژی را از گازهای داغ خارج کرده و در عین حال به محور موتور کمک میکنند.

آزمایش و توسعه موتورهای توربوفن

توسعه

مانند هر ماشین مهندسی دیگر، آزمایش و توسعه موتورهای توربوفن با طرحهای اولیه شروع شده که هم به صورت دستی و هم به صورت دیجیتال ترسیم میشوند. در مرحله توسعه موتور، یک الگوی عملکرد کلی با بیش از صد پارامتر، در موتور تعبیه شدهاست. سامانه کنترل موتور، الگوهای پارامترهای عملکرد عمومی را ذخیره میکند. سامانه فدک بهعنوان سامانه کنترل خودکار در اکثر موتورهای روزآمد مورداستفاده قرار میگیرد.

پارامترهای کارکردی موتور، ردیابی و با الگوی عمومی مقایسه میشوند تا ناهماهنگیهای ناشی از سایش و آسیبهای دیگر شناسایی شوند. در صورتی که عملکرد موتور کمتر از تلرانس مجاز در الگوی عمومی باشد، هشدار داده میشود. دادههای بیشتری در مورد قطعات، مجموعهها و سامانهها برای شناسایی علت اصلی به دست میآید. بسته به نتایج تجزیه و تحلیل، مراجعه به مرکز تعمیر و نگهداری پیشگیرانه برنامهریزی میشود.

آزمایش

موتورها بلافاصله پس از ساخت، تحت یک برنامه آزمایش جامع قرار میگیرند. آزمایش عملکرد یک موتور تکمیلشده در سه مرحله شامل آزمایشهای استاتیک، آزمایشهای عملیاتی زمینی و آزمایشهای پروازی انجام میشود. تمام سامانههای موتور، از جمله سامانههای هیدرولیک، الکتریکی و خنککاری، در طول آزمایشهای استاتیک بررسی میشوند. آزمایشهای عملیاتی زمینی با موتور نصبشده روی استند و در سرعتهای عملیاتی انجام میشود.

بخشی از این آزمایشها بطور کلی در تونلهای باد بزرگ واقع در داخل یا اطراف تاسیسات تولید موتور انجام میشوند. پارامترهای عملکردی موتور در طول این آزمایشها اندازهگیری میشوند. آزمایش پرواز مستلزم یک آزمایش جامع از تمام سامانهها در شرایط مختلف پروازی و محیطی است. آزمایشهای اولیه پرواز بر روی بستر آزمایشی پرنده انجام میشود. از طرفی دیگر، آزمایشهای پروازی بیشتر نیز مستلزم تستهای عملکردی جامع و تلرانس خطا برای موتور است.

پارامترهای عملکردی

پارامترهای عملکرد عملیاتی موتور برای اطمینان از اینکه در محدوده قابلقبول هستند، مورد آزمایش قرار میگیرند. عملکرد موتور معمولا نسبت به میزان نیروی پیشران تولیدشده اندازهگیری میشود. مقدار نیروی پیشران بطور مستقیم با نسبت فشار هوای ورودی به موتور، به هوای خروجی از موتور متناسب است.

دمای گاز خروجی (EGT) یک پارامتر ضروری است که به طور دقیق وضعیت عملکرد موتور را نشان میدهد. این پارامتر، اندازهگیری دمای خروجی از اگزوز توربین است. محدوده EGT نیز تعیینکننده زمان باقیمانده عملیاتی و سلامت موتور است.

محدوده EGT، تفاوت بین EGT برخاست و حد بیشینه EGT را محاسبه میکند. موتورهای جدیدتر دارای محدوده EGT بالاتری در مقایسه با موتورهایی هستند که برای مدت زمان طولانیتری عملیاتی بودهاند. با کاهش محدوده EGT، مصرف سوخت ویژه موتور افزایش مییابد.

موتورهای روزآمد همچنین دارای گواهینامه ایتاپس هستند که باعث میشود عملیات یک موتور برای یک دوره زمانی خاص، قابل دوام باشد. عملکرد مورد نیاز موتور باید به گونهای باشد که هواپیما از یک مانع یا عارضه زمین در فاصله و ارتفاع معینی از نقطه برخاست بطور ایمن عبور کند.

برای دریافت گواهینامه ایتاپس، باید آزمایش سختگیرانهای انجام شود. موتورها باید در هر شرایطی با حداقل میزان خرابی کار کنند و قابلیت اطمینان بالایی را در حین پرواز نشان دهند.

منبع: