خرابی در مراحل اول و دوم توربین

اجزای توربین (دیسکهای روتور، پرهها، اتصالات پرهها) قطعات پرکاری هستند که بهعنوان قسمتهای حیاتی یک توربین طبقهبندی میشوند. پرههای توربین گاز عمدتا از سوپر آلیاژهای پایه نیکل و کبالت ساخته میشوند. طی چند دهه گذشته، دمای کارکردی موتورهای توربین گاز، برای دستیابی به توان و بهرهوری بالاتر موتور، در حال افزایش بودهاست. این امر مستلزم پیشرفت مداوم در قابلیت مقاومت مواد مورداستفاده در برابر دمای بالا است.

هر گونه آسیب به پرههای توربین گاز که بهعنوان یک بخش حیاتی بشمار میروند، باعث ازکارافتادن توربینگاز و در نتیجه خرابی طولانیمدت و ضرر و زیان اقتصادی میشود. بنابراین لازم است تحلیل خرابی پرههای توربین به منظور افزایش قابلیتاطمینان سامانههای توربین بطور دقیق انجام شود.

پرههای توربین مستعد آسیب و ایجاد ترک در نواحی تماس با اجزا هستند و ارتعاشات گریز از مرکز و نوسانی را تجربه میکنند. قطعهای که در معرض خستگی قرار داشته باشد، در حضور بارگذاری تماسی، لغزشهای کوچکی در امتداد سطح تماس را تجربه میکند که بطور چشمگیر باعث کاهش عمر خستگی قطعه میشود.

این امر معمولا بهعنوان خستگی فرسایشی شناخته شده که منجر به افزایش تنشهای کششی و برشی در سطح تماس شده که بهعنوان یک مولد آسیب عمل میکند و منجر به جوانهزنی ترک، افزایش آن و در نهایت شکست سریعتر از حالت خستگی معمولی بدون فرسایش (خستگی ساده) میشود. کاهش طول عمر اجزای ماشین در شرایط خستگی فرسایشی در مقایسه با خستگی ساده، توسط تعدادی از محققان نشان داده شدهاست.

اتصال پره یا دیسک در ریشه پره کاجی شکل، در توربینهای گاز یکی از بخشهای حیاتی بشمار میرود که ممکن است به دلیل خستگی فرسایشی از کار بیافتد. این بخش در معرض سیکل بالایی قرار دارد. شرایط خستگی سیکلی بالا که شامل فرکانسهای بالا و بارهای ارتعاشی است، اغلب بر روی یک تنش متوسط به بالا صورت میگیرد.

در طی فرآیند خستگی فرسایشی، ترکها بر اساس گرادیانهای تنش شدیدی که از شکل موثر تماس، ضریب اصطکاک و بارهای اعمالشده ایجاد میشوند، شکل گرفته و منتشر میشوند. این ترکهای فرسایشی در ابتدا بسیار کوچک هستند، اما ممکن است در نهایت منجر به آسیب شدید به قطعه شوند.

خرابی در پره توربین

پرهها در داخل یک توربین گاز در معرض محیط بسیار پرتنش قرار میگیرند. سه عامل شامل تنش، دما و محیط با ارتعاش بالا میتواند منجر به خرابی پرهها و آسیب به موتور شود. پرههای توربین با دقت طراحی شدهاند تا در برابر این شرایط مقاومت کنند. این پرهها تحت فشار نیروی گریز از مرکز قرار میگیرند. مراحل توربین میتوانند با دهها هزار دور در دقیقه بچرخند و نیروهای سیال ممکن است باعث تسلیم شکست یا شکست خزشی شوند.

بخوانید: “تجزیه و تحلیل خرابی پره توربین گاز“

علل شکست

خرابیهای مختلف پرههای ساختهشده از سوپرآلیاژها ممکن است در طول آزمایش و کارکرد توربین گاز مشاهده شود. علت این خرابیها معمولا هم با روشهای متالوگرافی (مطالعات ریزساختاری، فراکتوگرافی، آنالیز کریستالهای اشعه ایکس)، تستهای استحکام روی تجهیزات و آزمایشگاه و هم با روشهای محاسبه مقاومت، از جمله روشهای غیرمعمول، شناسایی میشود.

کارکرد طولانیمدت توربین گاز، منجر به تخریب ساختاری پرههای سوپرآلیاژی میشود. این تغییر در تعداد، شکل و اندازه ذرات فاز گاما، در مقادیر کاربید، توزیع و ترکیب وجود دارد. تشکیل فازهای توپولوژیکی فشردهشده نیز قابلمشاهده است.

شکست تنش استاتیک پرههای توربین گاز ساختهشده از سوپرآلیاژ

تولید صنعتی پرهها توسط سازندگان مختلف ممکن است شامل اشکالاتی در فرآیند باشد که باعث جابجایی مرکز جرم و در نتیجه شکست استاتیکی پرهها در حاشیه قدرت تحمل نسبتا بالا میشود. چنین خرابیهای پرهها در موتورهای هوایی، دریایی و توربین گاز صنعتی زمینی مشاهده شدهاست. در مطالعهای که منجر به تهیه این نوشتار شده، حدود ۱۳ مورد از شکست پرههای روتور در یک توربین گاز مولد برق پس از هزار تا ۶ هزار ساعت عملیاتی کشف شد. مطالعه فراکتوگرافی یک مکانیزم ترک استاتیک را نشان داد که در لبههای پره شروع شدهاست.

محاسبات استحکام پره با توجه به خزش تحت شرایط نیروهای گریز از مرکز و جابجایی مرکز جرم به روش المان محدود انجام شده بود. مشخص شد که به دلیل افزایش تنش در لبهها و مشکلات مرتبط با توزیع مجدد تنش در طول خزش، تنشها میتوانند به مقادیر استحکام بلندمدت مواد مربوط به عمر گسیختگی برسند.

یکی دیگر از دلایل شکست تنش استاتیکی پرهها، گرمشدن بیش از حد آنها ناشی از انحراف از شرایط عملیاتی عادی است. چنین شکستهایی با روشهای متالوگرافی بر اساس تغییرات ساختاری فلزی در کل بخش پره شناسایی میشوند.

ترک خوردگی خستگی حرارتی روتور و پرههای هدایتکننده ورودی

ترکهای خستگی حرارتی نوع مشخصی از خرابیهای لبه در پرههای خنککاری توربین گاز هستند، از جمله آنهایی که از آلیاژهای تک کریستالی و جامد جهتدار ساخته میشوند. در عملیاتهای طولانیمدت، چنین ترکهایی بر روی پرههای ساختهشده از آلیاژهای شکل دادهشده با دمای بالا نیز ایجاد میشود.

بر اساس مطالعات متالوگرافیکی در رابطه با انتشار میکرو ترک در آلیاژهای شکل دادهشده در دماهای بالا، نموداری به منظور پیشبینی نوع گسیختگی آلیاژ بسته به دما و فرکانس بارگذاری سیکلی ترسیم شدهاست. این نمودار امکان تشخیص آسیب پره که در حین کار شناسایی شده را میدهد.

ترک خستگی خوردگی حرارتی روتور و پوشش پره هدایتکننده ورودی

ترک خوردگی پوشش در اثر شکست خوردگی محلی پایه فلز پره زیر پوشش ایجاد میشود. یک روش برای آزمایش نمونههای پوشش با اندازه کوچک توسعه یافتهاست. این روش امکان مشاهده ویژگیهای کاهش کرنش در طول آزمایش و مطالعه مکانیزمهای شروع و انتشار ترک در یک پوشش تا شکست نمونه را فراهم میکند. مجموعهای از آزمایشهای خستگی حرارتی با استفاده از نمونههای مختلف سوپرآلیاژ با پوششهای مختلف انجام شدهاست. مکانیزمهای شروع میکروترک در پوششهای چند لایهای مشخص شدهاند.

خوردگی و ترک خستگی خوردگی روتور و پرههای هدایتکننده ورودی

خوردگی سولفید اکسید در دمای بالا و فرآیندهای آلیاژزدایی سطح آلیاژ با دمای بالا توسط متالوگرافی سطح پره (اشعه ایکس، طیفسنجی پراش انرژی پرتو ایکس یا EDS) مورد بررسی قرار گرفتهاست. مشخص شده که پس از ۱۰۰ هزار ساعت عملیاتی، پرههای روتور بدون پوشش ساختهشده از آلیاژ شکل دادهشده EI893، کاهش محتوای کروم را در لایهای تا ضخامت ۱۰۰ میکرومتر تجربه میکنند.

تجزیه و تحلیل ترکیب لایه سطحی در ناحیه ترکهای پرههای ساختهشده از آلیاژهای با دمای بالا EI929، ZMI-3 و CNK-7 پس از ۲۵ هزار تا ۳۵ هزار ساعت کارکردی، افزایش محلی در محتوای گوگرد مرتبط با حمله خوردگی سولفید-اکسید را نشان داد.

بخوانید: “خوردگی داغ توربین گاز: علل، اثرات و اقدامات پیشگیرانه“

تجزیه و تحلیل خرابی پره توربین مرحله اول و دوم

مرحله اول

مشاهدات بصری نشان میدهد که بیش از ۹۰ درصد از پرههای مرحله اول آسیب دیدهاند. بیشتر آسیبها در نوک لبه حمله بوده و همچنین جداسازی تودهای در این ناحیه مشهود است. در بالای لبه حمله و سمت محدب (سمت مکش) ایرفویل علائمی از آسیب اجسام خارجی وجود دارد. شکل زیر، نمای کلی پره مرحله اول را نشان میدهد. در سایر مراحل نیز شرایط مشابهی مشاهده شد.

فراکتوگرافی یا آنالیز شکست

در شکل زیر، میکروگرافهای استریو سطح شکست پره مرحله اول انتخابشده را نشان میدهد. همانطور که مشاهده میشود، سطح شکست دارای دو نوع مجزا از ناحیههای مسطح و ناهموار است. برخی نشانههای فرسایش در ناحیه مسطح و شکستگی بیندانهای شکننده در ناحیه ناهموار وجود دارد. سطوح شکست به ترتیب در سمت مقعر (فشار) و کانال خنککاری نشان داده شدهاست.

همانطور که در این شکلها مشاهده میشود، شکست بیندانهای شکننده در نزدیکی سمت فشار مشخص است و برخی ترکهای سطحی را میتوان در سطح کانال خنککاری تشخیص داد که به دلیل قرار گرفتن در معرض دمای بالا پس از آسیبدیدگی، اکسیداسیون سطح رخ دادهاست.

مرحله دوم

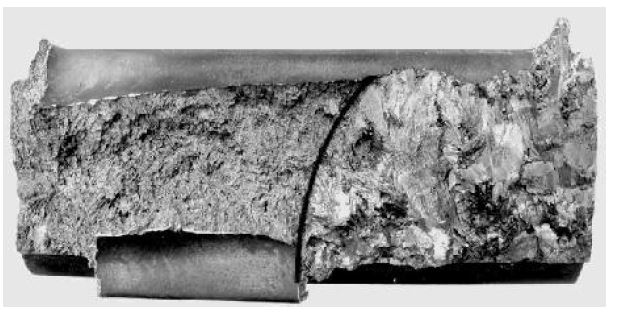

در شکل زیر، یک پره توربین آسیبدیده نشان داده شدهاست. ریشه پره کاجی شکل نیز بصورت جداگانه ارائه شدهاست. بخش باقیمانده از پره توربین شکسته اصلی تحت بررسی که تنها شامل ناحیه ریشه کاجی شکل میشود، به دلیل جداشدن کامل بخش ایرفویل پره در فرآیند شکست، در شکل زیر مشخص است.

پس از بازرسی بصری و مستندات عکس دوربین دیجیتال، بخشهایی از سطح شکستگی برای مطالعات میکروفرکتوگرافی توسط میکروسکوپ الکترونی مجهز به یک طیفسنجی پراش انرژی پرتو ایکس بریده شد. نمونهها در شرایط موجود و همچنین پس از پاککردن فراصوتی، تحت بررسی میکروسکوپ الکترونی روبشی (SEM) قرار گرفتند.

تمام نمونههای مورداستفاده برای تعیین مشخصات مواد از مکانهای زیر سطح شکست تهیه شدند. تجزیه و تحلیل شیمیایی با استفاده از روش طیفسنجی انتشار نوری انجام شد. آمادهسازی نمونه برای ارزیابیهای متالورژیکی ماکروسکوپی و میکروسکوپی در مقاطع طولی و عرضی با استفاده از روشهای متالوگرافی استاندارد و به دنبال آن حذف نمونهها با شناساگر ماریل انجام شد. سختی ماکرو با استفاده از روش تست سختی راکول اندازهگیری شد.

فراکتوگرافی

نمای جانبی پره شکسته ارائهشده در شکل زیر نشان میدهد که سطح شکست در بالای ریشه کاجی شکل قرار دارد. جهت کلی سطح شکست تقریبا با محور طولی پره معمولی است. بررسی بصری پره شکسته نشان میدهد که فرآیند شکست شامل حداقل تغییر شکل پلاستیکی ناخالص بدون هیچ علامت قابل مشاهدهای از تغییر در سطح مقطع در محل شکستگی است.

بنابراین شکست پره را میتوان بهعنوان یک فرآیند شکست ماکروسکوپی شکننده در نظر گرفت. ظاهر ماکروسکوپی سطح شکستگی در شکل زیر نشان داده شدهاست. دو ناحیه متمایز که به صورت A و B و با یک خط مرزی منحنی روی هم مشخص میشوند، میتوانند روی سطح شکستگی باشند.

ناحیه A دارای ظاهر براقتری بوده و از مرز تا لبه فرار پره امتداد دارد و حدود ۴۰ درصد از سطح شکستگی را میپوشاند. منطقه B واقع در طرف مقابل تا لبه جلویی پره گسترش مییابد. مکانیزمهای شکستگی در این مناطق با فراکتوگرافی SEM تجزیه و تحلیل میشوند.

جمعبندی

دلیل اصلی خرابی سریع رینگ اینسرت، شرایط کاری مانند دمای بالا و محیط اکسیدکننده محفظه احتراق در نزدیکی مشعل است که میتواند به دلیل تغییر سوخت گاز به بنزین یا حتی انحنا شعله باشد. تجزیه و تحلیل شکست بر روی یک موتور توربین گاز انجام شده که پرههای آن از سوپرآلیاژ پایه نیکل برای حفظ شرایط دمای بالا و سایر شرایط محیطی خورنده ساخته شده بود.

ارزیابی ریزساختاری مواد پره در سه ناحیه مختلف (ریشه، بخش میانی و نوک) پره نشان داد که هیچ آسیب ریزساختاری به دلیل عملکرد پرهها در دمای بالا رخ نداده که نشاندهنده کارکرد پرههای توربین در شرایط دمای عملیاتی طراحیشده نرمال است.

در نتیجه، شکست پره توربین گاز، استحکام خستگی پره را کاهش میدهد که در نهایت منجر به مکانیزمهای شکست متعدد مانند خوردگی داغ، فرسایش و خستگی میشود. خوردگی داغ ضخامت مواد پره را کاهش داده و در نتیجه استحکام پره را کم میکند.

منبع: