خنککاری در پرههای داغ توربین گاز

سازندگان توربینهای گاز صنعتی بزرگ شامل شرکتهای جنرال الکتریک، زیمنس و شرکت BBC (که بعدها به ABB، آلستوم و سپس آنسالدو تبدیل شد)، وستینگهاوس و شرکت صنایع سنگین میتسوبیشی هستند. شرکت جنرال الکتریک از هوای خروجی کمپرسور بطور مستقیم برای خنککردن پرههای روتور توربین استفاده میکند.

با این حال، وستینگهاوس پرههای روتور توربین را با هوای زیرکششده از خروجی کمپرسور در خارج از بدنه خنک میکند و سپس آن را به قسمتهای دوار توربین گاز برمیگرداند. بنابراین، اگرچه روش خنککاری در بین سازندگان توربین گاز کمی متفاوت است، اما روشهای خنککاری پرههای توربین نسبت به دمای ورودی توربین تقریبا در همه یکسان است. بنابراین، در این نوشتار بر روی توربین گاز صنعتی تولیدشده توسط وستینگهاوس و میتسوبیشی تمرکز میشود که تمام ساختارهای خنککاری پرههای ثابت و متحرک توربین و دمای ورودی توربین مربوطه برای آنها منتشر شدهاست.

” بخوانید: تکامل پرههای ثابت و متحرک خنککاریشده توربینهای گاز “

توسعه توربینهای گاز صنعتی بزرگ، عمدتا با هدف تولید برق که در آن زمان توربینهای بخار بزرگتر و قدرتمندتر میشدند، کاهش یافت. با این حال، در اواخر دهه ۱۹۶۰، توربینهای گاز صنعتی بزرگ با دمای ورودی توربین ۹۰۰ درجه سانتیگراد توسعه پیدا کردند. توربینهای گاز صنعتی با دمای ورودی توربین هزار درجه سانتیگراد در دهه ۱۹۷۰ توسعه یافتند.

با این وجود ، نیروگاه سیکل ترکیبی با استفاده از توربینهای گاز صنعتی با دمای هزار درجه سانتیگراد نمیتوانست بطور قابل توجهی از بازده حرارتی پیشرفتهترین توربینهای بخار در آن زمان فراتر رود. توسعه توربینهای گاز صنعتی با دمای بالا و دمای ورودی توربین بیش از هزار درجه سانتیگراد تقریبا همزمان با توسعه هواپیماهای پهنپیکر، بهعنوان مثال بوئینگ ۷۴۷ با نصب موتورهای توربوفن با دمای ۱۲۵۰ درجه سانتیگراد آغاز شد.

نتایج تحقیقات توربینهای گاز هوایی منجر به تولید توربینهای گاز صنعتی با دماهای بالاتر شد و وستینگهاوس توربین گازی کلاس D با دمای ۱۱۵۰ سانتیگراد را ساخت. بر اساس توربین گاز ۶۰ هرتزی نمونه D501 طراحیشده توسط وستینگهاوس، میتسوبیشی توربین گاز ۵۰ هرتزی نمونه D701 را توسعه داد. نیروگاه هیگاشی نیگاتا شرکت برق توهوکو، اولین نیروگاه سیکل ترکیبی در مقیاس بزرگ در جهان، از توربین گاز D701 استفاده کرد.

بازده حرارتی نیروگاه مذکور ۴۴ درصد (ارزش حرارتی بالا) بود که حدود ۱۰ درصد بیشتر از بازدهی حرارتی پیشرفتهترین نیروگاههای زغالسنگسوز در آن زمان بود. بنابراین در نیروگاههای سیکل ترکیبی، توربینهای گاز صنعتی با دماهای بالاتر بکار رفتند و تمرکز جهانی به سمت ساخت این نیروگاهها با سوخت گاز طبیعی معطوف شد. تمامی سازندگان توربین گاز، نمونههای جدید و با کارآیی بالاتری تولید کردند. در نتیجه وستینگهاوس و میتسوبیشی یک توربین گاز کلاس F با دمای ۱۳۵۰ درجه سانتیگراد و یک توربین گاز کلاس G با دمای ۱۵۰۰ درجه سانتیگراد را توسعه دادند.

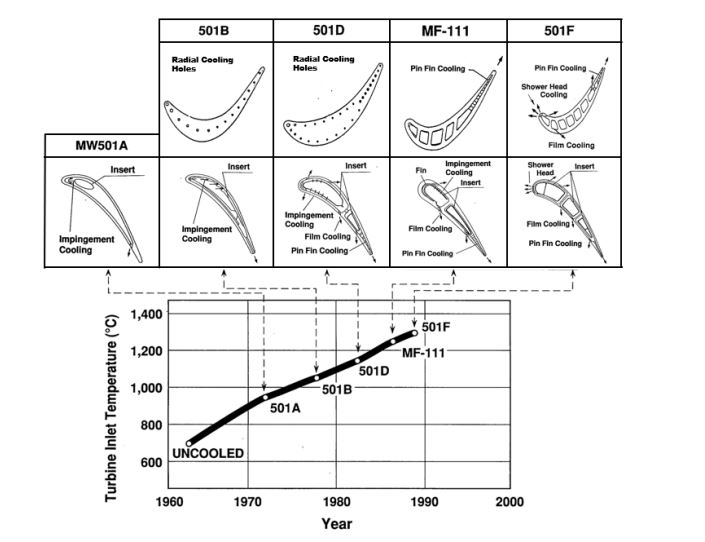

ساختار خنککاری نازلهای مرحله اول و پرههای روتور مورداستفاده در توربینهای گاز صنعتی تولیدشده توسط وستینگهاوس و میتسوبیشی در شکل ۱ به عنوان تابعی از دمای ورودی توربین نشان داده شدهاست. تنها پرههای مرحله اول در توربین گاز نوع ۵۰۱A با دمای ورودی توربین به میزان ۹۰۷ درجه سانتیگراد خنک میشوند. همچنین تنها سطح داخلی لبه حمله با روش خنککاری برخوردی خنک میشود.

شکل ۱

دمای ورودی توربین گاز ۵۰۱B حدود ۱۰۲۱ درجه سانتیگراد است. ساختار خنککاری پره ثابت تکمرحلهای این موتور شامل خنککاری برخوردی لبه حمله و قسمت داخلی سطح مکش و خنککاری همرفتی سطح فشار داخل پره توسط هوا از لبه حمله است. تمام هوای خنککاری از طریق شکافهای لبه فرار به جریان اصلی تخلیه میشود.

سوراخهای خنککاری شعاعی بهعنوان ساختار خنککاری برای پرههای روتور مرحله اول استفاده شد. سوراخهای خنککاری شعاعی که با استفاده از ریختهگری دقیق با لولههای سیلیکونی یا ماشینکاری تخلیه الکتریکی روی ایرفویلهای جامد ساخته شدهاند، اجازه میدهند هوا برای خنکسازی از ریشه به سمت نوک پره جریان یابد. دمای ورودی توربین گاز ۵۰۱D حدود ۱۱۵۴ درجه سانتیگراد است. در اینجا، روش خنککاری لایهای برای اولین بار برای پرههای ثابت مرحله اول مورداستفاده قرار گرفت. پرههای مرحله اول توسعهیافته اولیه توسط وستینگهاوس با خنککاری برخوردی با دو اینسرت خنک شده بودند.

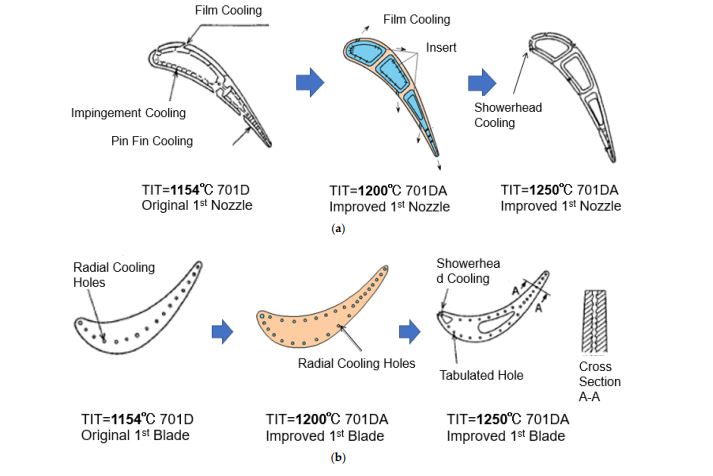

سپس هوا از طریق سوراخهای لایهای دایرهای شیبدار روی سطوح مکش و فشار پرههای ثابت توربین به جریان اصلی اضافه شدهاست. خنککاری پینهای فین در لبههای فرار پرههای ثابت توربین مورداستفاده قرار گرفت. پرههای متحرک مرحله اول از سوراخهای خنککاری شعاعی بهعنوان مثال در توربین گاز ۵۰۱B استفاده کردند. پرههای ثابت و متحرک مرحله اول توربین گاز نمونه D توسط میتسوبیشی برای توربین گاز نمونه DA با دمای ۱۲۵۰ درجه سانتیگراد با پرههای ثابت مرحله اول سه حفرهای و خنککاری مستقیم از روبرو در لبه حمله آنها همانطور که در شکل ۲ نشان داده شده، ارتقا یافتند.

شکل ۲

پرههای روتور مرحله اول از یک ساختار سوراخ خنککاری شعاعی دوگانه در امتداد سطح پره استفاده میکردند. توربین گاز MF 111، یک توربین گاز ۱۳ مگاواتی است که در ابتدا توسط میتسوبیشی با دمای ورودی توربین ۱۲۵۰ درجه سانتیگراد ساخته شد. در نازلهای مرحله اول، خنککاری برخوردی دوگانه با خنککاری لایهای و خنککاری پینهای فین در لبه فرار استفاده میشد. در پره روتور مرحله اول نیز یک مسیر جریان مارپیچ آجدار و خنککاری پینهای فین در لبه فرار بکار میرفت.

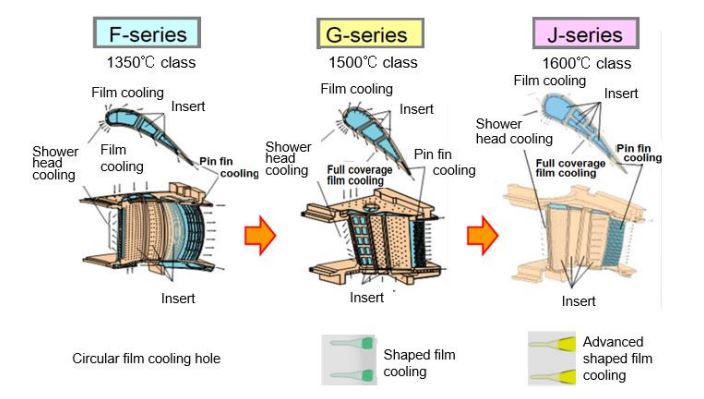

در پاسخ به تقاضای صنعت برق برای صرفهجویی در انرژی و کاهش انتشار دیاکسیدکربن برای جلوگیری از گرمشدن کره زمین، وستینگهاوس و میتسوبیشی، توربین گاز کلاس F با دمای ۱۳۵۰ درجه سانتیگراد را توسعه دادند. بعدها، توربین گاز کلاس G با دمای ۱۵۰۰ درجه سانتیگراد ساخته شد که دارای دمای بالاتر و کارآمدتر از توربین گاز کلاس F است. علاوه بر این، توربین گاز کلاس J با دمای ۱۶۰۰ درجه سانتیگراد توسط میتسوبیشی طراحی و توسعه یافتهاست.

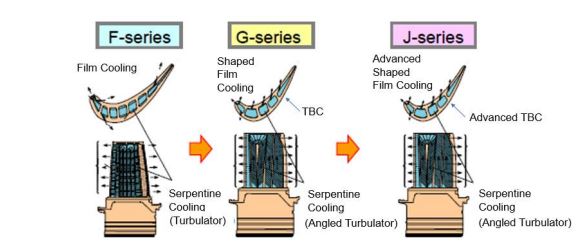

امروزه دیوارههای محفظه توربین گاز کلاس JAC با دمای ۱۶۵۰ درجه سانتیگراد، برخلاف توربین گاز کلاس J با دمای ۱۶۰۰ درجه سانتیگراد که با بخار خنک میشدند، با هوا خنک شده و دمای ورودی توربین را تا ۵۰ درجه سانتیگراد افزایش میدهد. تغییر ساختار خنککاری پره ثابت و پره روتور مرحله اول از کلاس F به کلاس J به ترتیب در شکلهای ۳ و ۴ نشان داده شدهاست.

شکل ۳

شکل ۴

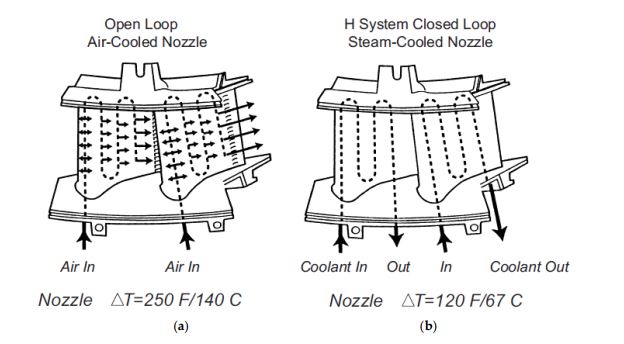

توربین گاز کلاس F از سوراخهای خنککاری لایهای دایرهای شیبدار استفاده میکند، در حالی که توسعه پرههای ثابت و متحرک توربین هواخنک که میتوانند در برابر دماهای بسیار بالا مقاومت کنند، توسط توربین گاز کلاس G که از سوراخهای خنککاری لایهای شکل استفاده کرده، حاصل شدهاست. شکل خروجی سوراخ لایه فقط در جهت دهانه گسترش مییابد.

علاوه بر این، سوراخهای خنککاری لایهای با کارآیی بالا در توربینهای گاز کلاس J استفاده میشوند. بنابراین، توسعه پرههای ثابت و متحرک هواخنک که میتوانند دماهای فوقالعاده بالا را تحمل کنند، از طریق پیشرفت در فناوری خنککاری و توسعه مواد پرههای توربین و پوشش مانع حرارتی بدست آمدهاست.

دمای ورودی توربین یک توربین گاز از نظر تئوری میتواند تا دمای استوکیومتری سوخت مورد استفاده افزایش یابد. افزایش دمای ورودی توربین و نسبت فشار برای بهبود بازدهی حرارتی توربین گاز منجر به افزایش میزان هوای خنککاری موردنیاز برای خنککردن اجزا با دمای بالا خواهد شد.

اگرچه دمای مجاز آلیاژهای مقاوم در برابر حرارت با ترکیبات آلیاژی برتر افزایش یافته، اما آنها نمیتوانند با سرعت افزایش دمای ورودی توربین همگام شوند. اندازه پرههای ثابت توربین مرحله اول و پرههای روتور توربینهای گاز صنعتی حدود چهار برابر بزرگتر از موتورهای هوایی است.

فناوری ساخت پرههای توربین در چنین ابعاد بزرگی به صورت تککریستالی گواهی بر فناوری برتر است، اما پرههای ساختهشده تککریستالی بسیار گران قیمت هستند. برای پوششهای مانع حرارتی، موادی با رسانایی حرارتی پایینتر و مقاومت اکسیداسیون بالاتر و خواص اتصال لایههای پوشش پیوندی در حال تحقیق و توسعه هستند، اما سرعت توسعه مشابه آلیاژهای فوق مقاوم در برابر حرارت است.

یک راهحل ممکن برای خنککاری اجزا با دمای بالا، استفاده از خنککاری غیر از هوای خارجشده از کمپرسور است. در گذشته، توربینهای گاز با روش خنککاری با آب در آلمان مورد مطالعه قرار گرفتند. آب به دلیل عملکرد عالی در انتقال حرارت و ظرفیت گرمایی زیاد به دلیل گرمای ویژه بالا، خنککننده مناسبی برای خنککردن پرههای توربین است. با این حال، اگرچه عملکرد خنککاری آب بالا است، اما انتخاب مواد برای کاهش تنش حرارتی ایجادشده توسط آب و روش بازیابی آب از پرههای توربین مشکلساز بود.

در دهه ۱۹۸۰، یک پروژه ملی برای نیروگاههای سیکل ترکیبی گازسازی یکپارچه در آمریکا آغاز شد. هدف از آن، استفاده از زغالسنگ، فراوانترین ذخیره سوخت بهطور مؤثرتر برای تولید برق است. برای توربینهای گاز مورد استفاده در این نیروگاهها، لازم است اجزا با دمای بالا ساخته شوند که بتوانند اجزای خورنده مانند گوگرد را در گازسازی زغالسنگ و ذخایر خاکستر آن مدیریت کنند. هنگامی که از آب برای خنککردن پرههای توربین استفاده میشود، ضریب انتقال حرارت بالای آب، دمای فلز پرههای توربین را در کمتر از دمایی که در آن خوردگی رخ میدهد، نگه میدارد.

با خنککردن لایهای، آب به جریان اصلی پاشش نشده و دمای آن کاهش نمییابد و علاوه بر آن، هدرفت آیرودینامیکی نیز کم میشود که این یک مزیت بزرگ برای افزایش بازدهی حرارتی و توان خروجی است. برنامه فناوری توربین با دمای بالا برای توسعه نیروگاههای گازسازی زغالسنگ در آمریکا در دهه ۱۹۸۰ توسط سازندگان توربین گاز، وزارت انرژی و دو شریک دیگر اجرا شد. این بخش تحقیق و توسعه توربینهای گاز خنکشده با آب که توسط جنرال الکتریک انجام شده، را شرح میدهد.

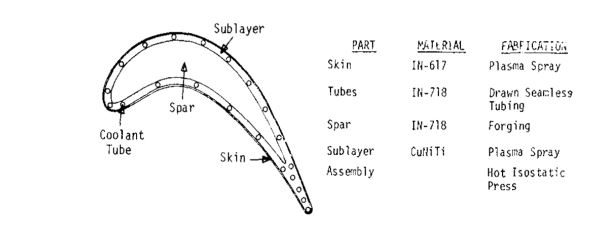

دمای ورودی پره توربین ۱۴۳۰ درجه سانتیگراد و نسبت فشار ۲۳ برای توربینهای گاز زغالسنگسوز تعیین شد. سختترین چالش طراحی، ساختار خنککاری پرههای ثابت و روتور مرحله اول توربین بود. ساختارهای خنککاری برای پره ثابت مرحله اول توربین پس از مطالعات مختلف در شکل ۵ نشان داده شدهاست.

شکل ۵

دمای فلز پره توربین برای جلوگیری از خوردگی مواد پره و چسبندگی خاکستر زغالسنگ بر روی ۵۳۸ درجه سانتیگراد تنظیم شد. این دمای فلز را میتوان با یک ساختار خنککاری ساده به دلیل عملکرد خنککنندگی آب به دست آورد. با این حال، اگر کل پرههای توربین خنکشده از آلیاژهای فوقالعاده مقاوم در برابر حرارت با رسانایی حرارتی کم ساخته شده باشند، تفاوتهای دمایی بالا در جهت ضخامت پرهها رخ میدهد و نیازهای عمر خستگی حرارتی برآورده نمیشوند.

بنابراین، یک آلیاژ مس با رسانایی حرارتی بالا بهعنوان فلز پایه برای پرههای توربین انتخاب شد. سطوح پرههای توربین در تماس با گاز جریان اصلی به صفحه نازکی از مواد اینکونل ۶۱۷ متصل میشوند. یک اسپار همچنین بهعنوان یک ساپورت برای پره ثابت مرحله اول در برابر نیروی خمشی گاز جریان اصلی قرار داده شدهاست. ساختار خنککاری پره روتور مرحله اول توربین در شکل ۵ نشان داده شدهاست.

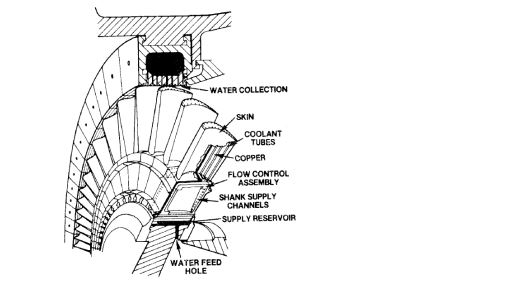

روش مورداستفاده برای پیکربندی خنککاری پره روتور مرحله اول همان روشی است که برای پره ثابت مرحله اول استفاده میشود و برای کاهش تنش حرارتی طراحی شدهاست. آب مورداستفاده برای خنککردن پره روتور مرحله اول تحت فشار قرار گرفته تا از جوشیدن در پره روتور توربین جلوگیری شود. پس از خنکشدن داخلی پرههای توربین، آب از نوک خنککاری پرهها خارج میشود.

همانطور که در شکل ۶ نشان داده شده، آب خنککاری دمیدهشده از قسمت نوک پرههای روتور توربین توسط شراودهای ثابت حلقوی جذب میشود. توربین گاز خنککاریشده با آب، دارای چهار مرحله بود که برای مراحل اول تا سوم، پرههای روتور توربین با آب خنک میشدند. توربین مرحله چهار مرحله خنک نشدهاست.

شکل ۶

پرههای روتور مرحله اول بهبود یافته و مشکلات مربوط به پرههای روتور توربین هواخنک، مانند فرسایش ناشی از جریان آب از طریق آلیاژ مس با رسانایی حرارتی بالا و لرزش پره ناشی از جوشیدن برطرف شد.

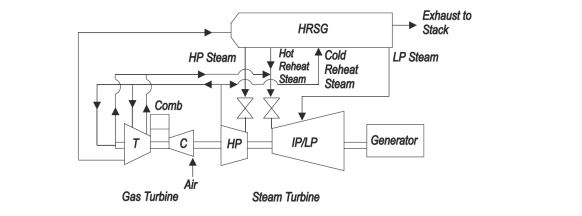

خنکسازی پرههای توربین با بخار نیز بهعنوان یک روش خنککننده پشتیبان در برنامه فناوری توربین با دمای بالا در نظر گرفته شد. استفاده از بخار بهعنوان خنککننده برای پرههای توربین آسان است. بخار از توربین بخار خارج شده که قسمت انتهای سیکل ترکیبی را تشکیل میدهد و برای خنککردن اجزا با دمای بالا استفاده میشود.

در توربین بخار، اجزا با دمای بالا بهعنوان هیترهای بخار در نظر گرفته میشوند و بخار گرمشده بدون رهاشدن در جریان اصلی به توربین بخار بازگردانده میشود. مشابه خنککاری با آب، مدار خنککاری بکاررفته در توربینهای گاز خنککاریشده با بخار یک روشی است که یک سامانه خنککاری بسته را تشکیل میدهد که در بالا توضیح داده شد.

تأثیر سامانههای خنککاری توربین مدار باز مبتنی بر هوا و بخار و مدار بسته مبتنی بر بخار بر عملکرد سیکل ترکیبی مورد مطالعه قرار گرفت. سامانههای خنککاری توربین مدار بسته با بخار بهترین عملکرد را دارند. برنامه سامانههای توربین پیشرفته در آمریکا برای توسعه و مطالعه توربینهای گاز خنککاریشده با بخار انجام شد.

جنرال الکتریک با موفقیت یک توربین گاز با خنککاری بخار به نام مدل H را توسعه داد. مشخصات توربین گاز با خنککاری بخار، یک نمونه ۹H با ۵۰ هرتز، دارای دمای ورودی پره توربین ۱۴۳۰درجه سانتیگراد، نسبت فشار ۲۳، توان خروجی ترکیبی ۴۸۰ مگاوات و بازدهی حرارتی ترکیبی ۶۰ درصد (ارزش حرارتی پایین) است. مدار خنککاری بخار مورداستفاده در توربین گاز نوع H در شکل ۷ نشان داده شدهاست.

شکل ۷

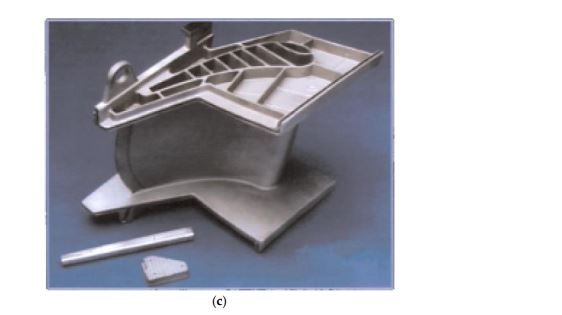

پرههای ثابت توربین و پرههای روتور مرحله اول و دوم در مدار بسته با بخار و مرحله سوم با هوا خنک میشوند. پرههای ثابت توربین و پرههای روتور مرحله چهارم خنک نمیشوند. پرههای توربین مرحله اول از تک کریستالهای Rune N5 ساخته شدهاند. ساختار پرههای ثابت و متحرک خنککاریشده با بخار منتشر نشده، اما یک ریختهگری دقیق تک کریستالی از پره ثابت مرحله اول در شکل ۸ نشان داده شدهاست.

شکل ۸

از آنجایی که بخار بهعنوان خنککننده برای توربین گاز استفاده میشود، برای کارکرد درست مدار بسته، زمان و رسیدن نیروگاه سیکل ترکیبی به عملیات نامی لازم است. به عبارت دیگر، توانایی توربین گاز برای راهاندازی سریع کاهش مییابد. تخمین زده میشود که تا زمانی که از یک سامانه مدار بسته استفاده میشود، افزایش دمای ورودی توربین و نسبت فشار توربین گاز خنکشده با بخار سخت میشود.

با توجه به تنش حرارتی روی پره روتور مرحله اول که به صورت داخلی توسط بخار خنک میشود، تصور بر این بوده که به حد تنش رسیدهاست. پرههای روتور توربین مرحله اول تککریستال از Rene 60 ساخته شده که در برابر خستگی حرارتی مقاوم است.

پس از توسعه و راهاندازی یک توربین گاز خنککاریشده با بخار، جنرال الکتریک یک توربین گاز هواخنک از نوع HA با دمای ورودی پرههای مرحله اول ۱۵۹۳ درجه سانتیگراد و بازدهی کل ۶۱ درصد یا بالاتر را توسعه داد. دمای ورودی توربین گاز HA محصول جنرال الکتریک، مشابه توربین گاز JAC محصول میتسوبیشی است. بنابراین تخمین زده میشود که ساختار خنککاری پرههای ثابت و متحرک آنها از روشهای خنککاری مشابهی استفاده میکند.

منبع:

#پره توربین گاز #توربین گاز صنعتی

![سیستم خنک کاری توربین گاز [فیلم] سیستم خنک کاری توربین گاز](https://turbina.ir/wp-content/uploads/2022/04/fig-2_fom-180x148.jpeg)