فناوری خنککاری پرههای توربین

نیروگاههای تولید برق مبتنی بر توربین گاز به دلیل بازده حرارتی بالا و انعطافپذیری سوختها همچنان نقش مهمی را ایفا خواهند کرد. یکی از راههای کاهش انتشار دیاکسیدکربن، جذب و ذخیرهسازی آن است.

مقدار دیاکسیدکربنی که باید جذب شود، تنها یک سوم انرژی زغالسنگ است. از آنجایی که توربینهای گاز صنعتی دارای مزیت انعطافپذیری بالایی از نظر تنوع سوخت قابل استفاده هستند، راههایی برای کارکردن توربینهای گاز با استفاده از هیدروژن یا آمونیاک بهعنوان سوخت وجود دارد که دیاکسیدکربن تولید نمیکنند.

هر یک از این روشها میتوانند به کاهش تولید کربن کمک کنند، اما بازدهی حرارتی واقعی بطور قابل توجهی کمتر از نیروگاه سیکل ترکیبی با گاز طبیعی جدیدترین نسل است. در صورت استفاده از روش جذب، با در نظر گرفتن انرژی مورد استفاده برای آن، بازدهی حرارتی واقعی سیکل ترکیبی ۱۰ تا ۱۵ درصد کاهش مییابد. از سوی دیگر، زمانی که از هیدروژن یا آمونیاک بهعنوان سوخت استفاده میشود، هزینه تولید این سوختها، بیشتر از گاز طبیعی است که باعث افزایش هزینه تولید برق برای این نیروگاهها میشود.

” بخوانید: رویکردهای خنککاری در پرههای داغ توربین گاز “

با استفاده از هر روشی، بازدهی حرارتی نیروگاه سیکل ترکیبی باید حدود ۱۰ درصد بیشتر از نیروگاه ترکیبی فعلی باشد تا یک تاسیسات تولید برق با بازدهی حرارتی برابر یا بالاتر از آخرین نیروگاه سیکل ترکیبی گاز طبیعی در آینده حفظ شود. انتظار میرود حداکثر دمایی که در آن توربینهای بخار کار میکنند، در آینده افزایش یابد.

در حال حاضر، فرض بر این است که در سطح فعلی حداکثر دمای ۶۲۰ درجه سانتیگراد باقی بماند. دمای ورودی توربین و نسبت فشار توربین گاز مورداستفاده در نیروگاه سیکل ترکیبی نسل آینده به ترتیب ۲ هزار درجه سانتیگراد و ۳۰ خواهد بود. بازدهی حرارتی ترکیبی نیز ۷۰ درصد (ارزش حرارتی پایین) است.

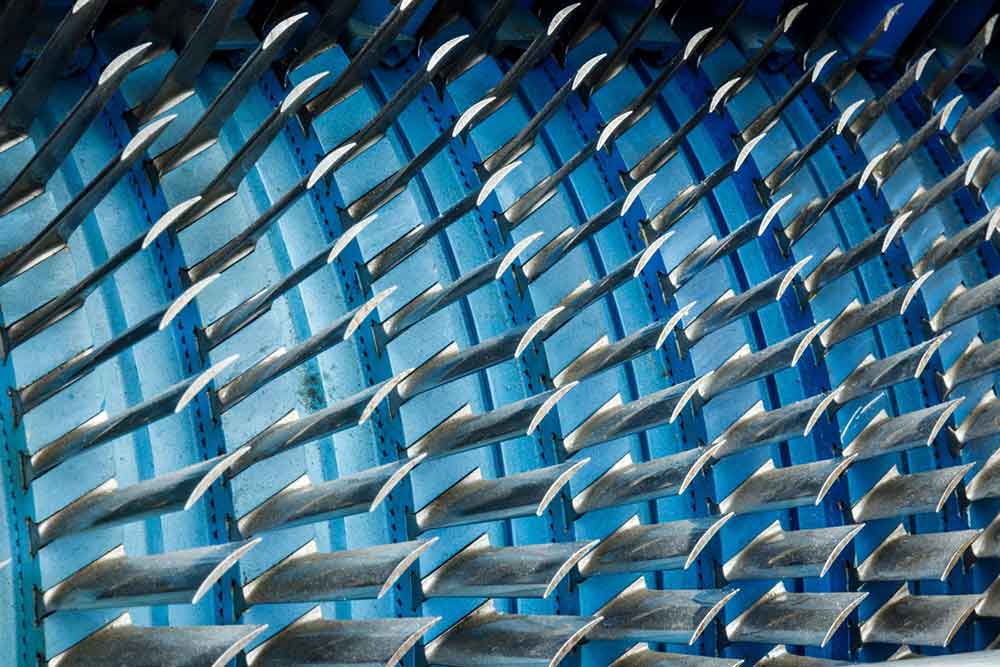

فناوری خنککاری توربین به تنهایی نمیتواند روشی را برای اطمینان از حفظ یکپارچگی سازهای پرههای ثابت و روتور توربین مورداستفاده در توربینهای گاز صنعتی پرقدرت با این پارامترهای ترمودینامیکی ایجاد کند. پرههای توربین برای این ماشینها با مواد جنس کامپوزیتهای مبتنی بر سرامیک با مقاومت حرارتی عالی و چقرمگی شکست و پوششهای مانع حرارتی با رسانایی حرارتی کم و خواص پیوند بالا ساخته شوند.

در ادامه این نوشتار، ویژگیهای یک توربین گاز صنعتی بزرگ بدون آلایندگی کربن و سپس ملاحظات سیکلی، سوخت، مواد پره توربین، پوششهای سد حرارتی و پره ثابت و متحرک خنککاریشده توربین مورد بحث قرار خواهد گرفت.

سیکل و سوخت

تاکنون انواع مختلفی از سیکلهای حرارتی برای نیروگاههای تولید برق مبتنی بر توربین گاز با هدف دستیابی به بالاترین بازدهی حرارتی در نظر گرفته شدهاست. همانطور که این مطالعات نشان میدهد، سیکلهای پیچیده برای افزایش بازدهی حرارتی موردنیاز است. سامانههای خنککاری مدار بسته، بهویژه سامانههایی که از خنککنندهای مانند آب یا بخار برای خنککردن قسمتهای داغ استفاده میکنند، در بهبود بازدهی حرارتی و توان خروجی به دلیل اینکه دمای جریان اصلی توربین را کاهش نمیدهند، بسیار مؤثر هستند.

با این حال، عملکرد یک سامانه خنککاری مدار بسته به زمان نیاز دارد تا اجزای نیروگاه سیکل ترکیبی گرم شوند و دمای ورودی توربین نمیتواند بالاتر از ۱۵۰۰ درجه سانتیگراد باشد، به این دلیل که پرههای ثابت و متحرک در داخل خنک میشوند و بنابراین، تحت تنش حرارتی قابلتوجهی قرار میگیرند.

بررسی وضعیت عملیاتی نیروگاههای حرارتی تا به امروز نشان میدهد که سیکل ترکیبی متشکل از یک توربین گاز و یک توربین بخار با خنککاری قسمتهای داغ از طریق هوای خروجی کمپرسور مناسبترین سامانه برای کاهش کربن است.

سامانههای تولید توان سیکل ترکیبی آینده باید زمان راهاندازی سریع و همچنین زمان پاسخ به تغییرات بار ناگهانی و بازدهی حرارتی بالا در طول عملیات بار جزئی داشته باشند. به عبارت دیگر، سامانهای که بازدهی حرارتی بالایی را در عملیات بار جزئی حفظ میکند، مهمتر از سامانهای است که در عملیات نامی با بالاترین بازدهی حرارتی کار میکند.

بین اجزای اصلی توربین گاز که از هیدروژن یا آمونیاک بهعنوان سوخت استفاده میکند و توربینهای گاز صنعتی با سوخت گاز طبیعی، به استثنای محفظه احتراق، تفاوت قابلتوجهی وجود ندارد. در مورد توربین گاز با قابلیت استفاده از ترکیب سوخت ۱۰۰ درصد هیدروژنی، انتظار میرود میزان انتقال حرارت تشعشعی از بخار داغ در جریان اصلی افزایش یابد. یک پوشش مانع حرارتی کم باید روی پرههای ثابت و روتور مرحله اول توربین اعمال شود.

در آینده، زمانی که انرژی طبیعی، مانند انرژی خورشیدی یا باد، برای الکترولیز آب برای تولید مقادیر زیادی هیدروژن و اکسیژن استفاده شود، میتوان توربینهای گاز با احتراق هیدروژن-اکسیژن را توسعه داد. احتراق هیدروژن-اکسیژن، یک سیال بخار داغ است، یعنی توربینهای بخار با دما و فشار بسیار بالا هستند.

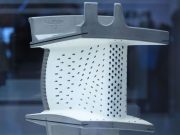

دمای ورودی توربین گاز احتراق هیدروژن-اکسیژن در حال حاضر ۱۶۰۰ درجه سانتیگراد و نسبت فشار بین ۲۰۰ تا ۳۰۰ است. انتظار میرود که ابعاد پره ثابت و روتور مرحله اول این توربین، مشابه ابعاد پره یک موتور توربینی باشد. بنابراین، روش خنککاری مورداستفاده برای پره مرحله اول توربین گاز با احتراق هیدروژن-اکسیژن باید مشابه پره روتور مرحله اول توربین گاز صنعتی، دو هزار درجه سانتیگراد با ساختار خنککاری دو جداره یا سه جداره باشد که در ادامه توضیح داده شدهاست.

با این حال، از آنجایی که فشار (بهعنوان یک پیامد ترمودینامیکی، دما) در پرههای ثابت و متحرک مرحله اول بسیار زیاد است، بار حرارتی روی آنها نیز زیاد بوده و لازم است از خنککاری لایهای با پوشش کامل با سوراخهای خنککاری لایهای متراکم یا خنککاری تعرق برای مقابله با آنها استفاده شود.

اگر هیدروژن و اکسیژن با استفاده از انرژیهای تجدیدپذیر تولید شوند، انتظار میرود که فقط هیدروژن بهعنوان سوخت در این فرآیند استفاده شود. در اینجا، اکسیژن اضافی وجود خواهد داشت که میتواند در یک سیکل حرارتی جدید مورداستفاده قرار گیرد. این سیکل جدید بهعنوان سیکل Oxy-Fuel شناخته میشود. یک سیکل Oxy-Fuel بسته، به گاز خروجی نیاز دارد که با آب از یک مبدل حرارتی بزرگ خنک شود.

با این حال، از آنجایی که گاز خروجی عمدتا دیاکسیدکربن بوده که تقریبا برابر با مقدار سوخت و اکسیژن است، میتواند به راحتی در فشار اتمسفر از سامانه خارج شود. انتظار میرود گاز دیاکسیدکربن خارجشده از کمپرسور عملکرد خنککاری بهتری را در مقایسه با خنککاری هوا برای خنککردن اجزای با دمای بالا ارائه دهد. جریان اصلی، ترکیبی از گاز دیاکسیدکربن و بخار داغ است که انتقال حرارت تشعشعی شدیدی را از قسمتهای داغ به سمت جریان اصلی ایجاد میکند.

با این حال، از آنجایی که محیط خنککننده، گاز دیاکسیدکربن است، این گاز مورداستفاده برای خنککردن ممکن است انرژی تابشی را در مناطق تحت پوشش خنککاری لایهای جذب کند. در هر صورت، یکپارچگی پره ثابت و متحرک خنککاری توربین باید با توجه به انتشار پوشش مانع حرارتی ارزیابی شود.

منبع:

#پره توربین گاز #توربین گاز صنعتی