فناوری کلاس اف توربینهای گاز

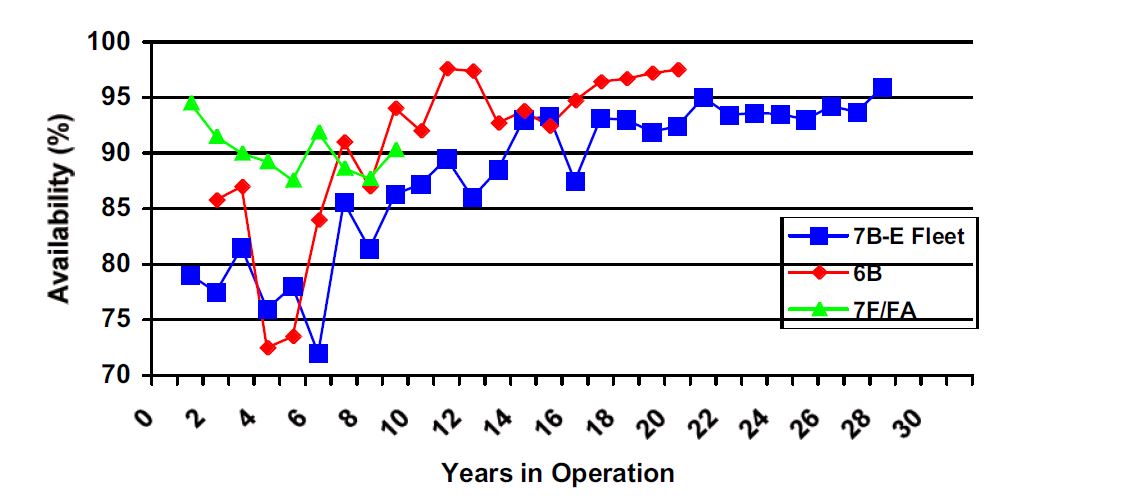

قبل از سال 1987، پرقدرتترین توربینهای گاز در دمای احتراق نزدیک 1100 درجه سانتیگراد کار میکردند. نیروگاههای سیکل ترکیبی با بهرهوری بالای 45 درصد فعال بودند. دو ویژگی قابلیتاطمینان و در دسترسبودن، شاخصهای بلوغ فناوری توربین گاز بشمار میروند. بطور معمول، قابلیت دردسترسبودن ناوگان عملیاتی توربین گاز بین 85 تا 95 درصد بر حسب نوع ماشین و سازنده آن است.

در ژوئن 1987، جنرال الکتریک نسل جدیدی از توربینهای گاز MS7001F را معرفی کرد. معرفی MS7001F به دلیل تقاضا برای نیروگاههای با بازدهی بالاتر با آلایندگی و هزینه کمتر (به ازای هر کیلووات ساعت صورت گرفت. با معرفی MS7001F برای اولین بار، پیشبینیهایی انجام شد که مطابق آن، این واحد توان خروجی 200 مگاوات و بازدهی 50 درصد را در پیکربندی سیکل ترکیبی به دست میآورد.

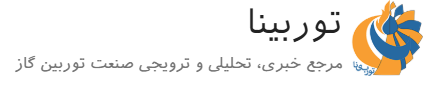

از آن زمان تا پایان سال 1999، تعداد توربینهای گاز کلاس اف عملیاتی جنرال الکتریک در جهان به 146 واحد رسید. این آمار تا پایان سال 2000، به حدود 239 واحد رسید (نمودار زیر). توربینهای گاز برای اولین بار در دهه 1950 برای تولید برق مورداستفاده قرار گرفتند و تقریبا منحصرا برای شرایط اوج مصرف استفاده میشدند. برای این شرایط، گزینههایی مدنظر بود که دارای هزینه پایین و قابلیتاطمینان استارت خوب بودند.

در طول دهه 1960 و اوایل دهه 1970، پیشرفتهای مداوم در بهرهوری، قابلیتاطمینان و در دسترسبودن توربینهای گاز، طیف وسیعتری از کاربردها را برای توربینهای گاز تسهیل کرد. با افزایش ساعات عملیاتی، هزینه سوخت اهمیت بیشتری در بهینهسازی طراحی ماشین پیدا کرد. اهمیت آن با افزایش سریع قیمت سوخت پس از بحرانهای نفتی دهه 1970 بطور چشمگیری افزایش یافت.

از آنجایی که هزینه عملیاتی (سوخت) در اقتصاد توربین گاز اهمیت بیشتری پیدا کرد، توسعه فناوری در درجه اول بر بهبود کارایی از طریق افزایش دمای احتراق متمرکز شد. در سال 1981، برنامه توسعه MS7001F آغاز و مشخص شد که اندازه توربین گاز بزرگتر در مجموع هزینه بهرهبرداری نیروگاهی را کمتر میکند و دمای احتراق بالاتر، منجر به بازدهی سیکل ترکیبی بیشتر میشود.

به منظور دستیابی به دمای احتراق بالاتر، تغییرات زیادی در توربین گاز موردنیاز است تا اطمینان حاصل شود که هیچ تاثیر نامطلوبی بر فواصل تعمیر و نگهداری نخواهد داشت. فناوریهای کلیدی توسعه دادهشده، امکان این طراحی جدید را فراهم میکرد. این فناوری شامل طرحهای جدید ایرفویل کمپرسور میشد که باعث جریان جرم ورودی بالاتر شده و همچنین استفاده از روشهای جدید برای ریختهگریهای سوپرآلیاژی جهت خنکسازی کارآمدتر پرههای ثابت و متحرک را ممکن میکرد.

بخوانید: “جنرال الکتریک چهار سفارش برای توربین گاز کلاس اف از چین دریافت کرد“

یکی از عوامل اصلی برای پیشرفت قابلتوجه این بود که صنعت تولید برق در حال رکود بود. با این وجود، شرکت جنرال الکتریک تصمیم گرفت علیرغم این وضعیت در آن زمان، به طراحی ادامه دهد. عوامل اقتصادی غالب منجر به معرفی اولین ماشین کلاس اف پیکربندیشده 60 هرتزی به بازار (MS7001F) شد، سپس این روند با معرفی یک ماشین 50 هرتزی (MS9001F) و در نهایت یک ماشین تولید همزمان برق و حرارت (MS6001F) ادامه یافت. برنامههای MS7001F (60 هرتز) و MS9001F (50 هرتز) یکپارچه شده بودند و دارای سیکلهای توسعه همپوشانی بودند.

توربین گاز کلاس اف دارای طراحی آیرودینامیکی کمپرسور مرحله اول، مواد با مقاومت در برابر دمای بالاتر و مدار خنککاری اجزای مسیر گاز داغ پیچیدهتر میشد. از ابتدا، برنامه توسعه ماشین MS7001F شامل یک سری آزمایشهای گسترده بود که به سه مرحله گروهبندی شدند:

- ابتدا تستهای اعتبارسنجی اجزا و فناوری بود. این آزمایشها شامل عملیات احتراق، آزمایشهای ارتعاش پرههای متحرک و کمپرسور، اندازهگیری ضریب انتقال حرارت و بسیاری موارد دیگر بود.

- دوم آزمایش چرخه عملیاتی تحت بار با نقاط آزمایشی در دمای احتراق کامل بود. یک کمپرسور جریان محوری برای آزمایشهای بارگذاریشده در چرخه عملیاتی استفاده شد.

- سومین مورد در این سری آزمایش میدانی بود که در آن جریان و دمای کامل میتوانست بطور همزمان به دست آید.

تغییرات اضافی نیز برای افزایش قابلیتاطمینان و در دسترسبودن نیز اعمال شد. این تغییرات، اسکیدهای پایه لوازم جانبی اختصاصی که برای دسترسی آسان قرار گرفته بودند و با موتورهای الکتریکی جداگانه تغذیه میشدند، را دربرمیگرفت. این طراحی برای به حداقلرساندن زمان خرابی مرتبط با انواع تعمیر و نگهداری بود. خروجی محوری برای کاهش هدررفت بین خروجی توربین گاز و مولد بخار بازیافت حرارتی بخار طراحی شدهاست.

پیکربندی درایو ژنراتور انتهای سرد

طراحی دو یاتاقان، مشابه توربینهای بخار و توربینهای گاز MS6001B/MS5001 اعمال شد. ماشین MS9001F در سال 1989 معرفی شده و با استفاده از مقیاس آیرودینامیکی ماشین MS7001F طراحی شد. پیکربندی اجزای اساسی را میتوان بر اساس این روش مقیاسبندی استوار کرد. با این حال، برخی از پدیدههای شناختهشده مقیاس ندارند. اثرات آنها با همان تجزیه و تحلیل کامل مورداستفاده در طراحی قبلی مورد بررسی قرار گرفت و تنظیمات لازم انجام شد.

در ابتدا دو واحد MS9001F تقریبا بطور همزمان ساخته شدند. یک واحد با حداقل تجهیزات در نیروگاه گرینویل بدون بار کار میکرد و یک واحد کاملا مجهز در کارخانه بلفورت مونتاژ شد. واحد مجهز بعدها تحت آزمایش با بارگذاری کامل در عملیات پیکربندی سیکل ساده قرار گرفت.

تست گرینویل کارآمدی، کارایی و عملکرد پیشبینیشده کمپرسور را تایید کرد. در طول جداسازی قطعات پس از آزمایش گرینویل، ترکخوردگی جزئی روی چهار پره کمپرسور مشاهده شد. سپس تجزیه و تحلیل انجام شده و نتیجه قبل از عملیاتیشدن ماشین اعمال شد.

واحد مجهز از بلفورت در مراحل 14، 15 و 16 استاتور در حین راهاندازی و شتاب در شرایط سرد، تحریک دینامیکی را تجربه کرد. اگرچه یک فرآیند راهاندازی اصلاحشده این شرایط را عوض کرد، اما تغییراتی در پروفیلهای پرهها ایجاد شد تا احتمال مشکلات ارتعاشی در ماشینهای دیگر کاملا از بین برود. تمام پرههایی که در سرویس قرار میگیرند، دارای طراحی اصلاحشده بودند.

مهمترین تاثیری که دادههای آزمایشی بر ظاهر توربینهای گاز خانواده کلاس اف گذاشت، انتخاب روتور طراحیشده با مواد IN706 به جای M152 با مقاومت پایینتر بود. تیم طراحی تشخیص داد که شکلپذیری M152 را میتوان با قرار گرفتن در معرض محیطهای توربین با نسبت فشار و دمای بالای مسیر گاز کاهش داد. از آنجایی تاثیر قرارگرفتن آلیاژهای مبتنی بر آهن در محیطهای توربین کاملا درک شده بود، تصمیم به افزایش استحکام روتور با استفاده از مادهای با حساسیت بسیار کمتر در برابر دمای بالا گرفته شد. بنابراین روتور با اسپیسرهای سبکتر و در عین حال قویتر دوباره طراحی شد. در این فرآیند، عمق کل سوراخهای بولت در روتور کاهش یافت، از این رو، ساختار چند بولتی، بسیار شبیه روتور توربین MS5001، به جای ساختار پیچ و مهرهای در MS7001E و ماشینهای مشابه، مورداستفاده قرار گرفت.

نتیجه آزمایش ماشینها منجر به تغییر در بخشهای دیگر طراحی شد. این تغییرات منجر به بهبود طول عمر کلی بهتر آنها میشود. اولین پره روتور کمپرسور (مرحله صفر) مجددا تنظیم شد تا فرکانس طبیعی را افزایش دهد. فاصله پرهها تا پوسته برای کاهش سطح سایش تنظیم شد. استحکام مرحله 17 استاتور کمپرسور برای از بینبردن تنش ارتعاشی بالا ناشی از جداسازی جریان تحت شرایط عملیاتی افزایش یافت. به همراه پیشبینیهای طول عمر، دماها برای تایید محاسبات، اندازهگیری شدند. دادههای حاصل از آزمایش، محاسبات انجامشده را تایید کرد و بنابراین تخمین عمر قطعات که در اوایل طراحی انجام شده بود، موردتایید قرار گرفت.

طراحی مفهومی یک نمونه موتور دندهای MS6001F در سال 1991 آغاز شد. هدف این بود که مزایای فناوری کلاس اف را به بخش بازار که بطور سنتی توسط MS5001 و MS6001B ارائه میشود، انتقال داد. توان خروجی در محدوده 60 مگاوات تا 70 مگاوات میتوانست نشاندهنده افزایش متناسب در خروجی فراتر از MS6001B و مشابه افزایش MS6001B نسبت به MS5001 باشد. ماشین MS6001FA مقیاس دو سوم از MS7001FA است. برنامه طراحی در سال 1993 آغاز شد و اولین واحد در اواخر سال 1995 مونتاژ شد.

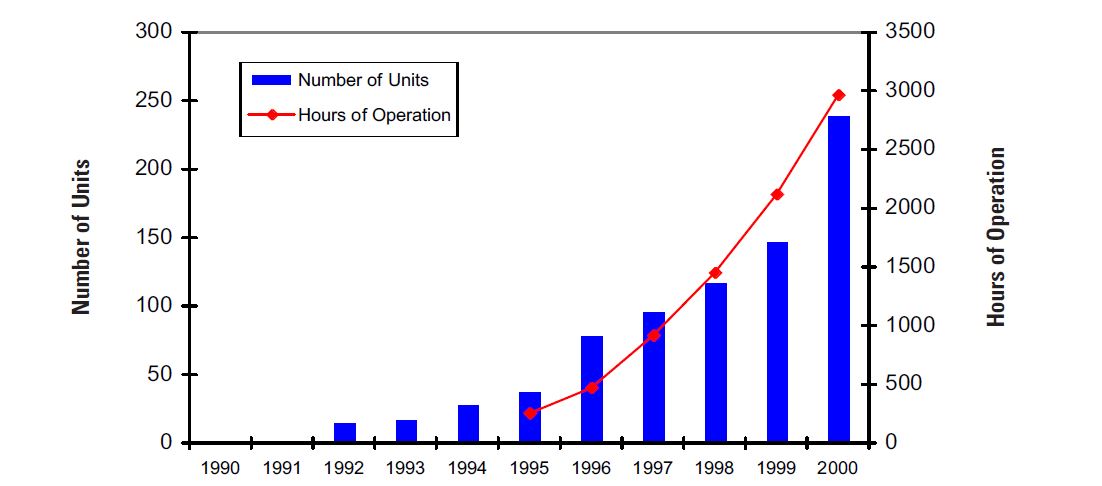

با توجه به نگرانیهای زیستمحیطی در مورد خروج آلایندهها از توربینهای گاز پرقدرت، معیارهای انتشار آلایندگی معمولا حداکثر غلظت ناکس را در اگزوز مشخص میکنند. در طول برنامههای کلاس اف، یک برنامه موازی احتراقهای کمآلاینده را برای خط تولید جنرال الکتریک تحویل داد. هدف توسعه قابلیت تک رقمی میزان ناکس برای همه محصولات توربین گاز بود. مراحل موقت منجر به توسعه سامانههایی آلایندگی 25 و 42 پیپیام شد.

فناوری کلاس اف، به دلیل خروجی ویژه بالا، مزایای بیشتری برای محیط زیست را دربر میگرفت. به دلیل خروجی ویژه بالاتر ماشینهای با دمای احتراق بالا، ناکس و دیاکسیدکربن کمتری به ازای واحد توان تولیدشده برای غلظتهای مشابه اگزوز منتشر میشود. به دلیل افزایش بهرهوری، سوخت کمتری برای سطح معینی از تولید توان موردنیاز است. از این رو، ماشینهای فناوری اف، دیاکسیدکربن کمتری منتشر میکنند. نمودار زیر مزایای فناوری کلاس اف را با توجه به استانداردهای انتشار ثابت نشان میدهد.

پس از بیش از پنج سال خدمت، تعدادی از توربینهای گازی کلاس اف جنرال الکتریک اساسا بدون مشکل و با بیش از 150 هزار ساعت عملیاتی، از اواسط سال 1994 دچار دیسترس کمپرسور یا روتور توربین شدند که در نهایت اکثر واحدهای عملیاتی تا حدودی تحت تاثیر این مسائل قرار گرفتند. علت اصلی شناسایی شد، تصیح لازم در سرتاسر ناوگان به گونهای اعمال شد که در دسترسنبودن برای کاربران به حداقل برسد. مسائل پیشرو بر عملکرد مشتریان تاثیر گذاشت، اما این مشاهدات در ارزیابی پیامدهای پیشرفت فناوری مهم هستند:

- مبانی فناوری کلاس اف دلیل اصلی مشکلات نبودند. مبانی فناوری اف شامل دمای احتراق و مواد با دمای بالا، خنککاری پیشرفته یا مراحل کمپرسور با جریان جرم بالا است.

- مسائل مربوط به ویژگیها و فرآیندهای اعمالشده در ماشینهای جداگانه یا تعداد محدودی بود. انعطافپذیری روتور توربین پیامدهای گستردهای در ناوگان داشت.

- اجزایی که تحت تاثیر قرار گرفتند به چند قطعه روتور داخلی محدود شدند.

- به دلیل تلاشهای انجامشده برای ارتقای قابلیت اطمینان توربینهای گاز، بهویژه در مراحل کنترل و عیبیابی، در اغلب موارد، مشکلات قبل از بروز هرگونه آسیب شناسایی میشد.

- راهکارهایی برای همه مسائل پیشآمده اجرا شده و کاملا موفق بود.

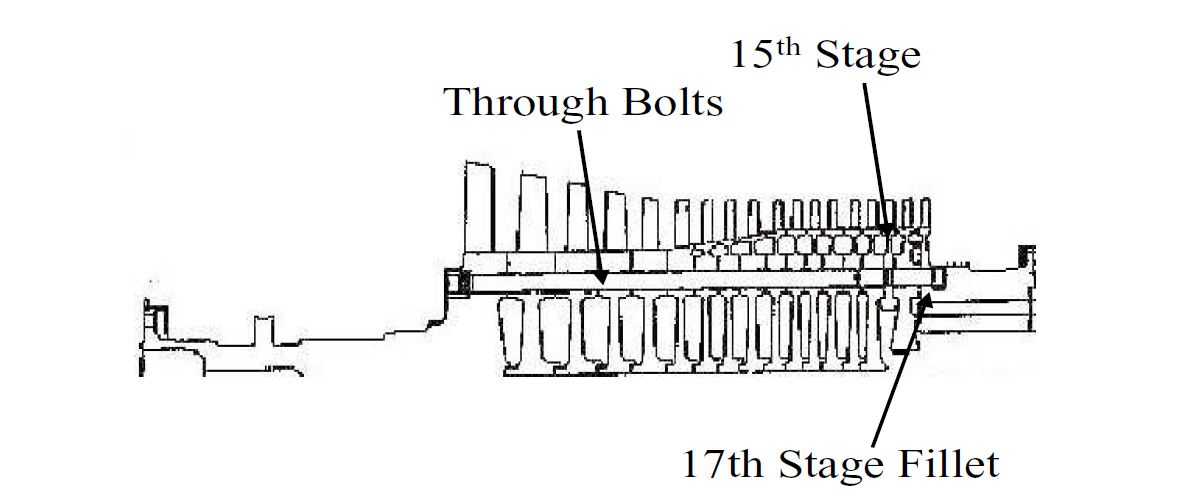

چندین واحد تولیدشده اولیه MS9001F ترک خوردگی روتور کمپرسور را از طریق تای بولت تجربه کردند. تمام بولتهای که باعث ترکخوردگی کمپرسور شده، ساخت یک تامینکننده خاص بودند. علت اصلی، در تولید بولتها بود که با مشخصات جنرال الکتریک مطابقت نداشت. اما هیچ یک از واحدهای MS7001F و واحدهای MS9001F ساخت آمریکا تحت تاثیر قرار نگرفتند. بولتهای روتور کمپرسور در روشهای تولید استانداردسازی شده و تامینکننده موردنظر رد صلاحیت شد. روشهای کشش بولتها نیز برای کاهش میانگین تغییرات سطح تنش مجددا بررسی شد. استانداردسازی و کنترل جزئیات بولت، باعث بهبودهای مشابه در سطح تنش میشود.

بخوانید: “چین تست جرقه اولین توربین گاز پرقدرت کلاس اف بومی خود را انجام داد“

ادامه عملکرد قابلاطمینان واحدهای مونتاژشده با قطعات و روشهای استاندارد در هر دو اندازه MS7001F و MS9001F، طراحی را تایید میکند. در حین جداسازی واحدها برای جایگزینی کمپرسور از طریق بولت، یک ترک در طبقه پانزدهم در محل نصب پرهها پیدا شد. بر اساس تحلیل علل ریشهای خرابی (RCA)، دو عامل باعث این امر شده که یکی ضخامت مواد و دوم روشی بود که برای قراردادن پرهها در جای خود استفاده میشد. تنش ناحیه دم چلچلهای و تاثیر فرآیند دم چلچلهای بر دینامیک پره، منجر به ضخیمشدن ناحیه لبه شده بود. هیچ تغییر اساسی در طراحی اولیه کمپرسور موردنیاز نبود. جزئیات پیکربندی و روشهای مونتاژ واحدهای تولید فعلی، استحکام روتور را افزایش میدهد.

در اوایل سال 1997، یک واحد به دلیل ارتعاشات بیش از حد از خدمت عملیاتی خارج شد. مدت کوتاهی پس از آن، واحد دیگری با مشخصات مشابه حذف شد. پس از چندین هفته و تجزیه و تحلیل دقیق مشخص شد که علت ارتعاشات، ترک در ناحیه فیلت مرحله هفدهم کمپرسور بودهاست. تحلیل RCA، دو عامل کلیدی را نشان داد. عامل اول این بود که پارامترهای عملیاتی خاص واحد منجر به ترک خوردگی در این ناحیه شده بود. عامل دوم آسیب ضربهای بود که در هنگام مونتاژ روتورهای کمپرسور ایجاد شد.

عوامل موثر در نگهداری برای راهاندازی، عملیات و خاموشی اجرا شد. صنعت توربین بخار این واقعیت را در بازه زمانی 1950 تا 1970 تشخیص داد که توسعه صنعت منجر به توربینهای بخار بزرگتر شد. این موضوع در مورد توربینهای گازی نیز صادق است، زیرا زمانی که اندازه واحد افزایش مییابد، نیاز بیشتری به فاکتورهای تعمیر و نگهداری وجود دارد. فرآیند جداسازی قطعات با احتیاطهای اضافی مورد بازبینی قرار گرفت تا اطمینان حاصل شود که هیچ تاثیری بین مهره بادگیر روی کمپرسور از طریق بولتها و شعاع فیلت مرحله هفدهم وجود ندارد.

مسائل مربوط به روتور توربین

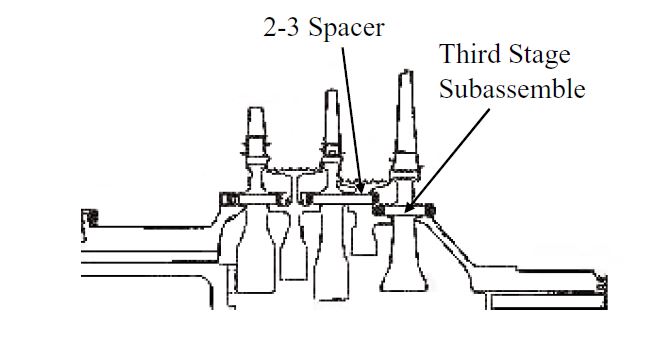

طراحی تمام روتورهای اولیه توربین شامل ویژگیهایی بود که باعث سایش مشخصی بین لبه اسپیسر 2-3 و پایه سیل دیسک مرحله 3 میشد تا باعث جداشدن بخشهایی از پایه شود. در برخی موارد، تعادل روتور تحت تاثیر قرار گرفت. همین حرکت چرخشی باعث خمشدن اسپیسر 2-3 شد. در طول چرخه خنککاری در برخی از واحدها، اسپیسر به اندازه کافی سریعتر از چرخهای جفت سرد میشود. تنشهای موجود در شبکه اسپیسر 2-3 در این شرایط به اندازه کافی زیاد بود که باعث ایجاد ترک شد و در چند روتور خارجشده از خدمت عملیاتی نیز مشاهده شد.

با برشدادن فلنج عقب اسپیسر 2-3 از تنش رینگ جلوگیری میشود. این کار بر روی چندین واحد در حال حاضر انجام شدهاست. همراه با این تغییر، شرایط عملیاتی که منجر به بارهای خفیف سبک میشود، با کاهش سرعت خنکشدن سریع روتور حذف میشود. اسپیسرهای بعدی از طراحی جدیدی برخوردارند که از برخورد رینگ، جدا شدن Rabbet و تنش خمش زیاد جلوگیری میکند. این مشکل در واحدهای دارای اسپیسر جدید یا در واحدهایی با تغییرات میدانی و تغییرات چرخه خنککاری رخ ندادهاست.

دو واحد MS9001F و سه واحد MS7001F ترک خوردگی انتهای جلوی بولتهای زیرمونتاژ مرحله سوم را تجربه کردند. تجزیه و تحلیل RCA انجام و مشخص شد که تحت شرایط عملیاتی خاص همراه با ازدیاد طول کم روی بولتها، بولتها شل شده و باعث خستگی چرخه بالا میشوند. نتیجهگیری RCA این بود که فرآیند ازدیاد طول را برای کاهش تنوع و تغییر متریال بولتها به مادهای متفاوت تغییر دهد.

در ابتدای برنامه کلاس اف، جنرال الکتریک و مشاوران این شرکت، اهداف در دسترسبودن محصول را تعیین کردند که بالاتر از آن چیزی بود که تاکنون توسط هر توربین گاز به دست آمده بود. همانطور که در نمودار زیر مشاهده میشود، در دسترس بودن واحدهای اف از واحدهای اثباتشده توسعهیافته پیروی میکند.

طراحان توربین گاز موظفند فرصتهایی را برای بهبود کارایی، قابلیتاطمینان و هزینه تعمیر و نگهداری دنبال کنند. تجربههای حاصل از هر محصول توربین گاز، میتواند از چندین خط تولید بهرهمند شود. همانطور که کلاس ئی توسعه یافت، تصمیمی برای معرفی ماشینهای کلاس اف از جمله اف7 و نمونههای مقیاسشده آن 9اف و 6اف گرفته شد. عوامل زیادی باعث این تصمیم شدند، اما زمانی که ماشینهای اف معرفی شدند، پیشرفت فناوری یا تجربه عملیاتی در خط تولید اف، به پیشرفت بیشتر ماشینهای کلاس ئی البته در مراحل تدریجیتر کمک کردهاست.

بهبود طراحی خط تولید اف به صورت تدریجی و بر اساس مواد اثباتشده، آزمایشهای گسترده آزمایشگاهی یا موتور و تجربه عملیاتی انجام شد. با معرفی فناوری کلاس اف، پتانسیل افزایش آن پیشبینی شد. بلافاصله پس از اتمام آزمایش نمونه اولیه در نیروگاه گرینویل، این ارتقا آغاز شد. یکی از پیشبینیهای انجامشده این بود که بازده سیکل ترکیبی از 50 درصد به 55 درصد افزایش مییابد. سطح 55 درصد در سال 1994 با آزمایش یک واحد MS7001F در پیکربندی سیکل ترکیبی به دست آمد.

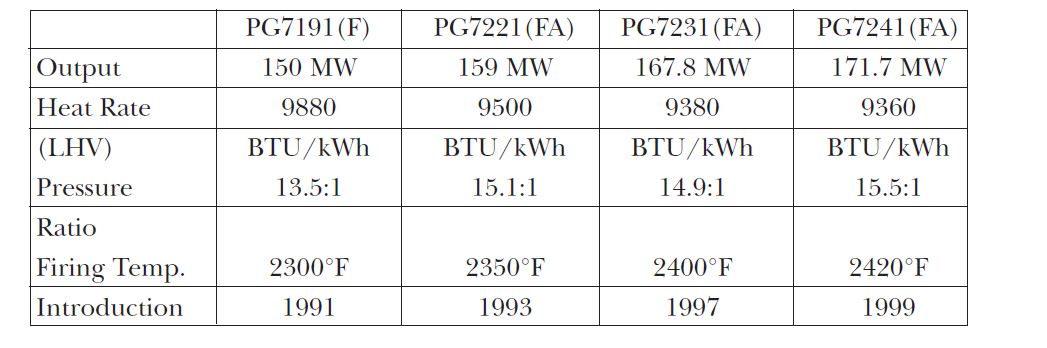

بهروزرسانیها همچنان ادامه مییابد، از آنجایی که فناوری در دسترس قرار میگیرد و تجربه در مورد اجزای دمای بالا ناوگان کلاس اف مطلوب باقی میماند. جدول زیر، تکامل ماشین MS7001F را نشان میدهد. هر ارتقا بدون کاهش فواصل بازرسی کمتر از فواصل تعیینشده توسط طرح اصلی به دست آمدهاست. اولین ارتقا MS7001F به سادگی دارای عملکرد بهتر از حد انتظار در آزمایش بود. ارتقا درجه احتراق شامل تغییراتی در نسبت خنککاری و نسبت فشار قطعات بود.

این موارد شامل بهبود فاصله پره تا پوسته و کنترل نشتی است که با کمک سیلهای لانه زنبوری به دست میآید که اکنون سالها است در ماشینهای MS9001E و MS7001EA استفاده میشود. در سال 1998، یک آزمایش کمپرسور برای تایید مجدد میزان سرچ عملیاتی برای کمپرسور اف/افای انجام شد. نتایج این آزمایش نشان داد که قابلیت اضافی قابلتوجهی در کمپرسور وجود دارد. همانطور که این گزینهها بررسی میشوند، اطلاعات فنی قابلتوجه باید تجزیه و تحلیل شوند.

منبع: