توربین تک کریستالی

اولین پرواز یک هواپیما با موتور جت در آلمان، در ۲۷ اوت سال ۱۹۳۹ انجام شد. تا ژانویه ۲۰۱۵، بیشتر ۱۹۴۰۰ هواپیماهای ناوگان حمل و نقل هوایی جهانی دارای موتور جت بودند و روزانه حدود ۵ میلیون مسافر را جابجا میکردند. در مسیرهای پرتردد اقیانوس اطلس شمالی بین آمریکای شمالی و اروپا، روزانه حدود ۸۰۰ پرواز انجام میشود. این امکان وجود دارد که مسافر در عرض یک روز تقریبا به هر نقطه از کره زمین برسد. با این حال، موتور توربوفن تا حد زیادی بهعنوان یک شاهکار تبدیل انرژی و وسیلهای برای حمل و نقل روزآمد، ناشناخته باقی ماندهاست.

از زمان اختراع، نمونه هوایی توربین گاز بطور مداوم توسط مهندسان ارتقا یافتهاست. با توجه به قوانین ترمودینامیک، یکی از مهمترین راهها برای عملکرد بهتر، یافتن روشهایی برای افزایش بازده حرارتی از طریق افزایش دمای کاری موتور جت است. منظور از بازده حرارتی، مقدار سوختی است که در واقع به خروجی موردنظر و نه گرمای هدررفته تبدیل میشود.

ساخت قطعات توربین که بتوانند در برابر گرمای شدید مقاوم باشند، یک چالش بزرگ مهندسی بودهاست. تحقق آن مستلزم بازنگری اساسی در ساختار مادی پرههای توربین است.

مقاومت سوپرآلیاژها در برابر گرما

همه توربینها بر اساس اصول مشابهی کار میکنند: گاز یا یک سیال دیگر روتور را میچرخاند که میتواند کار مفید انجام دهد. در موتور جت، هوا وارد شده و فشرده میشود، سپس سوخت اضافه شده و بهمنظور گرم کردن هوا سوزانده میشود و در نهایت پرههای روتور یک توربین را به چرخش درمیآورد. پس از آن، خروجی داغ از طریق یک نازل خارج شده تا نیروی پیشران تولید کند.

بازده حرارتی توربین گاز با دمای بیشتر جریان گاز که از محفظه احتراق خارج و وارد توربین میشود (دمای TIT) افزایش مییابد. در موتورهای توربوفن روزآمد و با کارآیی بالا، دمای TIT میتواند از ۱۶۵۰ درجه سانتیگراد تجاوز کند. از دهه ۱۹۵۰، در نواحی دما بالای توربین، پرههای ثابت و متحرک ویژهای از ترکیبی از فلزات بر پایه نیکل با نقطه ذوب بالا ساخته میشوند. این ماده سوپرآلیاژ نامیده میشود، به دلیل اینکه در دماهای شدید استحکام خود را حفظ کرده و در برابر اکسیداسیون مقاومت میکند.

نیکل موجود در این سوپرآلیاژها، دارای ساختار کریستالی شبکه مکعبی وجوه پر یا FCC است، به این معنی که یک مکعب با یک اتم در هر گوشه و یک اتم در مرکز هر وجه است. سایر عناصر فلزی با نیکل ترکیب میشوند تا یک ریزساختار با دو واریانت یا فاز کریستالی تولید کنند که یکی از آنها حاوی عناصر مختلفی در مکانهای خاص در ساختار کریستالی مکعبی است. هنگامی که این فاز بطور مساوی در آلیاژ نیکل بزرگتر توزیع میشود، به تثبیت ریزساختار در دماهای بالا کمک کرده و در نتیجه استحکام بالا و مقاومت در برابر خوردگی ایجاد میکند.

چنین سوپرآلیاژهایی به هنگام ریختهگری، با استفاده از روشهای مرسوم در کوره خلا برای جلوگیری از اکسیداسیون، در دمایی بین ۱۲۵۰ تا ۱۴۰۰ درجه نرم و ذوب میشوند. بنابراین، حفظ یکپارچگی پرههای ثابت و متحرک نزدیک به خروجی محفظه احتراق موتور که در مسیر هوای داغ توربین قرار داشته و در دمایی بسیار فراتر از نقطه ذوب خود کار میکنند، نیازمند خنککاری تا دمایی بی ۰.۸ و ۰.۹ دمای ذوب مذکور است.

به این منظور، در ریختهگری ایرفویل پرههای مذکور، مسیرهای داخلی پیچیده و سوراخهای سطحی با هدف انتقال و هدایت هوای خنککاری (منشعبشده از کمپرسور) در نظر گرفته میشود. پس از ریختهگری، سطح کار را میتوان با پوششهای سد حرارتی سرامیکی اسپری کرد تا با عملکردن بهعنوان عایق حرارتی، عمر بیشتری برای پرهها فراهم آورد.

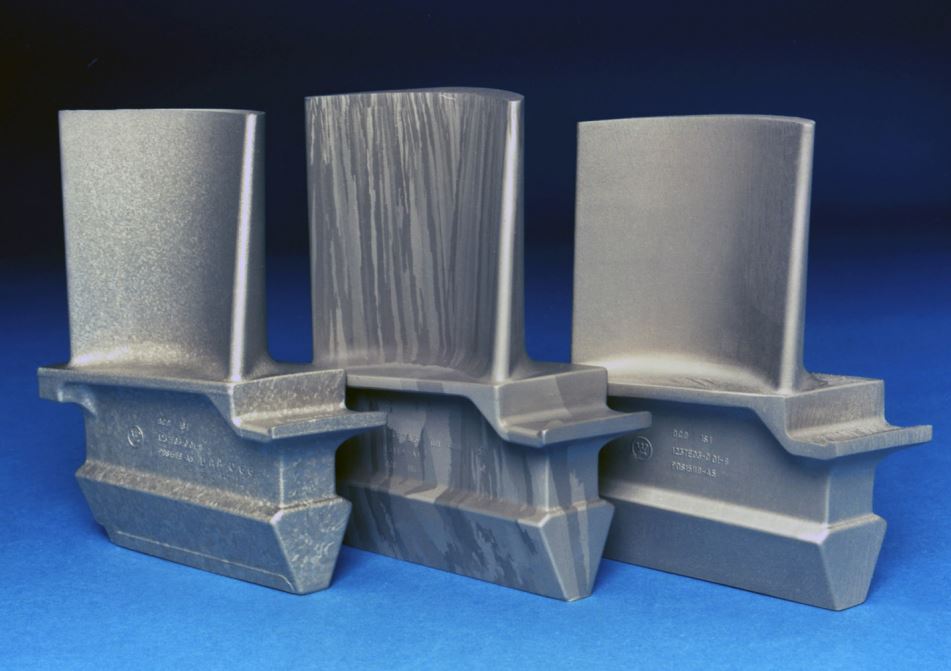

برای ساخت پرههایی که بتوانند در برابر این شرایط سخت مقاومت کنند، مهندسان از دهه ۱۹۶۰ شروع به بررسی عمیقتر ساختار پرهها کردند. بطور معمول، ایرفویلهای توربین ریختهگریشده بصورت پلی کریستال بوده و از دانههایی تشکیل شدهاند که در طی انجماد در قالب ریختهگری شکل میگیرند. شبکه کریستالی هر دانه نسبت به دانههای مجاور خود دارای جهتگیری متفاوتی است. سطح مشترک بین این کریستالها اغلب در امتداد محورهای کریستالها هم سو نبوده که این مسئله منجر به تشکیل مرزدانه میگردد.

مشکلات ناخوشایندی مانند افزایش فعالیت شیمیایی، لغزش و تشکیل حفره در مرزدانهها رخ میدهد. در میان مشکلات محتمل، این شرایط میتواند منجر به خزش شود. پدیده خزش، تمایل مواد به تغییر شکل تحت تنش ثابت و البته بسیار کمتر از مقاومت تسلیم ماده بوده و نرخ آن به دما وابسته است. خوردگی و ترک نیز از مرزدانهها شروع میشود. بنابراین مرزدانهها به میزان زیادی عمر پرههای ثابت و متحرک توربین را کوتاه کرده و به دلیل نیاز به کاستن از دمای کاری توربین، منجر به کاهش کارآیی موتور میگردد.

برای کنترل پدیدههای مرتبط با مرزدانه، باید درک کافی از آن کسب کرد. با این وجود، در اوایل دهه ۱۹۶۰، محققان شرکت پرتاندویتنی تصمیم گرفتند تا با حذف کامل مرزدانهها از پرههای توربین، با این مشکل مقابله کنند. این محققان، روشهایی را برای ریختهگری پرههای ثابت و متحرک توربین تک کریستالی ابداع کردند. آنها آلیاژهایی را طراحی کردند که منحصرا به شکل تک کریستال مورد استفاده قرار میگیرد.

بهعنوان بخشی از این تلاش، موریس باد شانک، از سمت خود بهعنوان عضو هیات علمی دانشگاه MIT استعفا داد تا آزمایشگاه تحقیق و توسعه مواد پیشرفته موسوم به AMRDL را در نورث هاون و سپس در میدلتاون ایالت کانکتیکات برای شرکت پرتاندویتنی راهاندازی کند. آزمایشگاه AMRDL در طول فعالیت ۱۰ ساله خود، پیشگام فناوری سوپرآلیاژ تک کریستالی شد.

آزمایشگاه AMRDL نمونهای عالی از صنعت بشمار میرفت که تحقیقات بنیادی و کاربردی را برای ایجاد و ارائه محصولی برتر در عرض یک دهه بکار گرفت. در زمان اوج کاری این آزمایشگاه، تعداد کارکنان آن به بیش از ۲۰۰ نفر شامل دانشمندان، مهندسان و تکنسینها میرسید که تحقیق و توسعه را در تمام جنبههای فناوری تک کریستالی، شامل ریختهگری، توسعه آلیاژ، پوشش، اتصال و تعمیر انجام میدادند.

فرانک ورسنایدر از سازندگان موتور توربوفن جنرال الکتریک، فعالیت خود در این آزمایشگاه را آغاز کرد و مفهومی را توسعه داد که گامی به سوی توسعه تک کریستالها بود. مطابق این مفهوم، مرزدانهها در راستای دهانه پره، از ریشه تا نوک، در طول ریختهگری حذف میشد. جنرال الکتریک پتانسیل مفهوم فرانک ورسنایدر را درک نکرد، بنابراین تمایلی به بهرهبرداری یا ثبت اختراع آن نداشت.

اولین ثبت اختراع فرانک ورسنایدر برای پرتاندویتنی که در سال ۱۹۶۶ توسعه یافت، یک پره توربین حاوی دانههایی با ساختار ستونی بود که در راستای طول پرهها تشکیل میشدند. این شکلگیری با فرآیندی به نام انجماد جهتدار (DS) در یک کوره محفظه خلا انجام شد و شامل ریختن مذاب سوپرآلیاژ در قالب عمودی سرامیکی بود تا دمای ذوب فلز گرم شود و آن را از ریشه تا نوک پر میکرد. کف قالب از یک صفحه مسی خنککننده آبگرد تشکیل شده و سطح آج خورده آن در معرض فلز مذاب قرار دارد. آجهای خنکشده باعث تشکیل کریستالهای جامد از سوپرآلیاژ مذاب میشوند و پس از آن، جبهه انجماد پیش خواهد رفت.

یک محفظه با دمای کنترلشده، قالب را احاطه کرده و توزیع دما را در سطوح بیرونی آن حفظ میکند، بطوری که گرمای نهان انجماد با هدایت آن از طریق سوپرآلیاژ جامدشده به صفحه خنککننده حذف میشود. همانطور که جبهه انجماد از ریشه به سمت نوک پره پیش میرود، قالب به آرامی از محفظه با دمای کنترلشده پایین آورده میشود. پس از قالبگیری، این پرهها تمیز و ماشینکاری شده تا بر روی موتور نصب شوند.

نتیجه نهایی، یک ایرفویل توربین متشکل از کریستالهایی با ساختار ستونی یا دانههایی است که در راستای دهانه حرکت میکنند. در مورد یک پره توربین دوار که در آن نیروهای گریز از مرکز در امتداد پره با شتابهایی در حدود ۲۰ هزار برابر نیروی گرانش مشخص میشوند، دانههای ستونی در امتداد محور تنش اصلی قرار میگیرند.

چنین جهتگیری پره را تقویت کرده و بطور موثر شروع ترک مخرب بین دانهها در جهتهای عمود بر دهانه پره را از بین میبرد. در عملکرد توربین گاز، پرههای توربین منجمدشده جهتدار، چکشخواری و عمر خستگی حرارتی بسیار بهبود یافتهای دارند. آنها همچنین تحمل بیشتری نسبت به کرنشهای موضعی (مانند ریشه پره) فراهم کرده و اجازه افزایش جزئی دما و به تبع آن کارآیی توربین را میدهند.

پس از تکمیل فرآیند ساخت و اندازهگیری خواص ماده، پرههای ثابت و متحرک توربین ساختهشده به شیوه انجماد جهتدار، برای استفاده بر روی موتور آماده شدند. اولین استفاده از این نوع پرهها در یک موتور توسط پرتاندویتنی و در سال ۱۹۶۹ بر روی هواپیمای شناسایی مافوق صوت SR-71 بلک برد صورت گرفت. استفاده از این پرهها در موتور جت تجاری، در سال ۱۹۷۴ شروع شد. این موفقیت زمینه را برای اختراع پرههای توربین تک کریستال و فراهمآوردن کارآیی بسیار بیشتر هموار کرد.

در اواخر دهه ۱۹۶۰، بری پیرسی محقق آزمایشگاه AMRDL، در حین ریختهگری کریستالهای منجمدشده جهتدار متوجه شد که اگر یک خمیدگی با زاویه قائمه در قالب ریختهگری رخ دهد، در فاصله کوتاهی در بالای سطح صفحه سرد آجخورده (که به آن محفظه استارتر هم گفته میشود)، تعداد کریستالها با ساختار ستونی که از بخش خمیده قالب خارج میشوند، کاهش مییابد. مقدار این کاهش با درنظر گرفتن دو خمیدگی در قالب بیشتر خواهد بود.

بعدها، هنگام بررسی خواص فنرهای تک کریستالی، به این قضیه پی برده شد که یک کانال مارپیچ با چرخش یکنواخت، بهعنوان یک فیلتر زیرساختاری طبیعی عمل کرده که کریستالهای ساختار ستونی را از استارتر میپذیرد و یک تک کریستال را برای ایجاد ساختار تک کریستالی پره توربین خارج میکند.

تسلط بر این انتخابگر تک کریستالیکه به خاطر شکل ظاهر دم خوک (pigtail) لقب گرفت، چالش برانگیز بود. همانطور که ساختار تک کریستالی شکل میگیرد و قالب از محفظه با دمای کنترلشده خارج میشود، میبایست رسانایی حرارتی یک بعدی حفظ شود. هر حرارتی که به سطوح جانبی قالب وارد شود، میتواند باعث کریستالیزاسیون موضعی شود که ساختار تک کریستالی را با دانههای ثانویه مختل میکند.

پرتاندویتنی سپس روشهای اولیه را برای ساخت پرههای توربین تک کریستالی و غلبه بر عیوب ریختهگری مانند دانههای ثانویه یا نواحی تبلور مجدد اصلاح کرد. البته این کار در ابتدا توسط تولیدکنندگان دیگر انجام شد و در طول چند سال گذشته بهبود یافتهاست. در حال حاضر، معمولا در ریختهگری پرههای تک کریستالی برای توربینهای گاز هوایی، بازدهی بیشتر از ۹۵ درصد حاصل میشود که این موضوع هزینههای بالاتر ریختهگری تک کریستالی را در مقایسه با ریختهگری پرههای معمولی به حداقل میرساند.

اولین ریختهگری تککریستال، از آلیاژهای چندکریستالی موجود ساخته شد. این آلیاژها همگی حاوی کربن، بور و زیرکونیوم بودند. این عناصر که ترجیحا خود را در مرزهای دانه جدا میکنند، استحکام و شکلپذیری مرزدانه در دمای بالا را برای مقاومت در برابر خزش فراهم میکنند. اما در ریختهگریهای تک کریستالی که زمان انجماد طولانیتری داشته و مرز دانهبندی ندارند، این سه عنصر ترکیباتی با کربن تولید کرده که در نتیجه خواص خستگی کمچرخه و پرچرخه ضعیفی به همراه خواهد داشت.

در اوایل دهه ۱۹۷۰، آلیاژهایی بطور خاص برای تک کریستالها ساخته شدند که کربن، بور و زیرکونیوم را حذف کردند و در نتیجه نقطه ذوب و استحکام خزش بالاتر داشته و مقاومت در برابر خستگی کمچرخه و پرچرخه را در پرههای ثابت و متحرک نهایی بهبود بخشیدند. آلیاژی به نام PWA 1484 که پرتاندویتنی در اوایل دهه ۱۹۸۰ توسعه داد، از نظر وزنی از نیکل (۵۹ درصد)، کبالت (۱۰ درصد)، تانتالیوم (۹ درصد)، آلومینیوم (۶ درصد)، تنگستن (۶ درصد)، و چند عنصر دیگر (۱۰ درصد) تشکیل شدهاست. یکی از این موارد رنیوم (۳ درصد) است که خواص دما بالای قابلتوجهی به فلز اضافه میکند.

رنیوم یک محصول جانبی است که از سنگ معدن مس-مولیبدن خاص به دست میآید و در ابتدا یک عنصر بسیار گران و با عرضه محدود بود. قبل از استفاده از PWA 1484، پرتاندویتنی باید مطمئن میشد که رنیوم را میتوان در طول زمان با قیمت قابلقبولی به دست آورد. در نتیجه شرکت پرتاندویتنی، قراردادی بلندمدت با یک شرکت معدنی شیلیایی برای تهیه این ماده منعقد کرد.

اولین استفاده از فناوری پرههای توربین تککریستال در هوانوردی تجاری بر روی موتور JT9D-7R4 نصبشده بر روی جتهای مسافربری بوئینگ ۷۶۷ و ایرباس A310 انجام شد که در سال ۱۹۸۲ گواهینامه صلاحیت پروازی را دریافت کرد. در سال ۱۹۸۶، پرتاندویتنی جایزه دستاورد مواد مهندسی اتحادیه بینالمللی ASM را برای توسعه پرههای توربین تک کریستالی دریافت کرد.

تاریخچه فناوری نشان میدهد که توسعه یک روش جدید مانند پرههای توربین تککریستال مستلزم یک فرآیند طولانیمدت معمولا ۳۰ سال یا بیشتر است. گروه AMRDL پرتاندویتنی فرآیند تجاریسازی ایده را در کمتر از ۱۰ سال انجام داد. رولزرویس، بهعنوان یکی از رقبای پرتاندویتنی، چنین پرههای توربین را یکی از شایستگیهای اصلی تولید با ارزش افزوده بالا برمیشمارد. برنامههای رایانهای میتوانند از تحلیل المان محدود برای اصلاح بیشتر فرآیند انجماد تک کریستالی استفاده کنند.

در موتور توربوفن، پرههای توربین تک کریستالی در مقایسه با پرههای کریستالی با دانههای کوچک از منظر مقاومت خزشی و مقاومت در برابر خستگی حرارتی، عمر نسبی ۹ برابری بیشتری داشته و از منظر مقاومت در برابر خوردگی، عمر نسبی بیش از سه برابری بیشتری دارند. ساخت موتورهای توربوفن روزآمد با دمای کارکردی بالا و عمر طولانی (یعنی حدود ۲۵ هزار ساعت کارکردی در بین تعمیرات اساسی) بدون استفاده از پرههای توربین تک کریستالی امکانپذیر نیست.

با حذف مرزدانهها، پرههای تک کریستالی عمر حرارتی، خستگی و خوردگی بالاتری داشته و نیز نقطه ذوب بالاتری خواهند داشت. این پرهها را میتوان با دیوارههای نازکتری ریختهگری کرد که این به معنی مواد و وزن کمتر خواهد بود. این پیشرفتها همگی به بازده حرارتی بالاتر توربین گاز کمک میکنند.

جدیدترین فصل داستان تک کریستالی مربوط به معرفی آنها در توربینهای گاز صنعتی مورداستفاده در نیروگاههای برق است. این واحدها که تا ۵۰۰ مگاوات برق تولید میکنند و برای تامین انرژی چند صد هزار خانوار کافی است از پرههای ثابت و متحرک تک کریستالی بزرگ برای مقاومت در برابر خوردگی و قابلیت افزایش دما استفاده میکنند که این موضوع به افزایش کارآیی منجر میشود.

اولین استفاده از این پرهها برای مقاومت در برابر خوردگی، به توربین گاز ۱۶۳ مگاواتی زیمنس برمیگردد که در سال ۱۹۹۵ به بازار معرفی شد. در سالهای اخیر، برای افزایش بازده حرارتی، دمای ورودی توربینهای گازی (TIT) تا دمای TIT توربینهای هوایی افزایش یافته و بنابراین، پرههای تک کریستالی با ظرفیت دمایی بالاتر برای عمر طولانی موردنیاز هستند.

توربین گاز ۹اچ محصول شرکت جنرال الکتریک که یک توربین گاز سیکل ترکیبی ۵۰ هرتز است، بهعنوان یکی از بزرگترین توربینهای گاز جهان بشمار میرود. اولین نمونه از آن در سال ۲۰۰۳ در خلیج باگلان در سواحل جنوبی ولز مورد استفاده قرار گرفت و ۵۳۰ مگاوات برق را با بازده حرارتی سیکل ترکیبی کمی کمتر از ۶۰ درصد به شبکه برق بریتانیا اضافه کرد.

توربین گاز ۹اچ با وزن ۳۶۷،۹۰۰ کیلوگرم، از پرههای توربین ثابت و متحرک تک کریستالی با وزنی در حدود ۱۵ کیلوگرم و طولی حدود ۳۰ تا ۴۵ سانتیمتر استفاده میکند (لازم به ذکر است که طول پرهها در موتورهای هواپیمای پرتاندویتنی حدود ۸ سانتیمتر است).

شرکت هوافضای Alcoa Howmet که در همپتون ویرجینیا واقع شده، قراردادهای مختلفی را به منظور انجام ریختهگری پره توربین برای سازندگان بزرگ توربین گاز مانند جنرال الکتریک، زیمنس، آلستوم و میتسوبیشی منعقد کردهاست. این سازندگان میتوانند انجماد جهتدار (گرانقیمت)، تک کریستالی (گرانتر)، یا تک کریستالی با جهتگیری شبکه دقیق از پیش تعیینشده (گرانترین) را انتخاب کنند.

از آنجایی که خواص تک کریستالی مانند مدول الاستیک با جهتگیری زاویهای شبکه تغییر میکند، بهینهسازی این ویژگی (جهتگیری زاویهای شبکه) میتواند مشکلات خاص طراحی پره مانند عمر خزشی یا مودهای ارتعاش بحرانی را بهبود بخشد.

کورههای خلا شرکت Howmet برای ریختهگری پرههای تک کریستالی، بسیار بزرگ هستند. هر کدام حدود دو طبقه ارتفاع دارند و دارای یک محفظه پایینی بوده که در آن قالب سرامیکی ریختهگری برای پیش گرمایش قرار میگیرد. سپس، قالب مذکور به سمت محفظه بالایی که در آنجا ریختن سوپرآلیاژهای مذاب در شرایط تک کریستالی انجام میشود، بالا میرود. در گام بعد، قالب با سرعت کنترلشده در محفظه کوره خلا پایینی فرو رفته تا انجماد تک کریستالی حاصل شود. پس از آن، قالب سرد و از هم جدا شده و پرههای بیرونآمده تا برای بازرسی نهایی تمیز و آماده میشوند.

از آنجایی که تولیدکنندگان بیشتری شروع به ریختهگری پرههای تک کریستالی برای استفاده گسترده در توربینهای گاز با هدف تولید برق میکنند، این فناوری احتمالا ارزانتر میشود. در نتیجه، ممکن است نیروگاههای بیشتری شروع به استفاده از این پرههای بادوام کنند. عمر طولانی پرههای تک کریستالی میتواند به این نیروگاهها کمک کند تا در دماهای بالاتر کار کنند و در نتیجه کارآیی خود را حفظ میکند.

منبع:

#پره توربین گاز #توربین گاز هوایی