توربین گاز در صنعت تولید برق

در این نوشتار، روند توسعه استفاده از توربین گاز در صنعت تولید برق مورد بررسی قرار گرفته و اصول کلی کارکرد این ماشین دوار از منظر فنی نیز مرور شدهاست. بین سالهای ۱۹۹۰ تا ۲۰۰۵، آمریکا حدود ۲۶۰ گیگاوات نیروگاه گاز طبیعی ساخت و امروزه گاز طبیعی تقریبا ۴۰ درصد برق آمریکا را تامین میکند که تقریبا دو برابر بزرگترین منبع بعدی است.

این نیروگاههای گاز دارای دو پیکربندی سیکل ساده و سیکل ترکیبی بودند که در آن خروجی داغ از یک توربین گاز برای گرمکردن آب و به حرکت درآوردن یک توربین بخار استفاده میشد. امروزه، توربینهای گاز و نیروگاههای سیکل ترکیبی ۸۶ درصد ظرفیت نیروگاههای گاز طبیعی را تشکیل میدهند و همچنین نیروگاههای مجهز به توربین بخار معمولی نیز از گاز طبیعی بهعنوان سوخت استفاده میکنند.

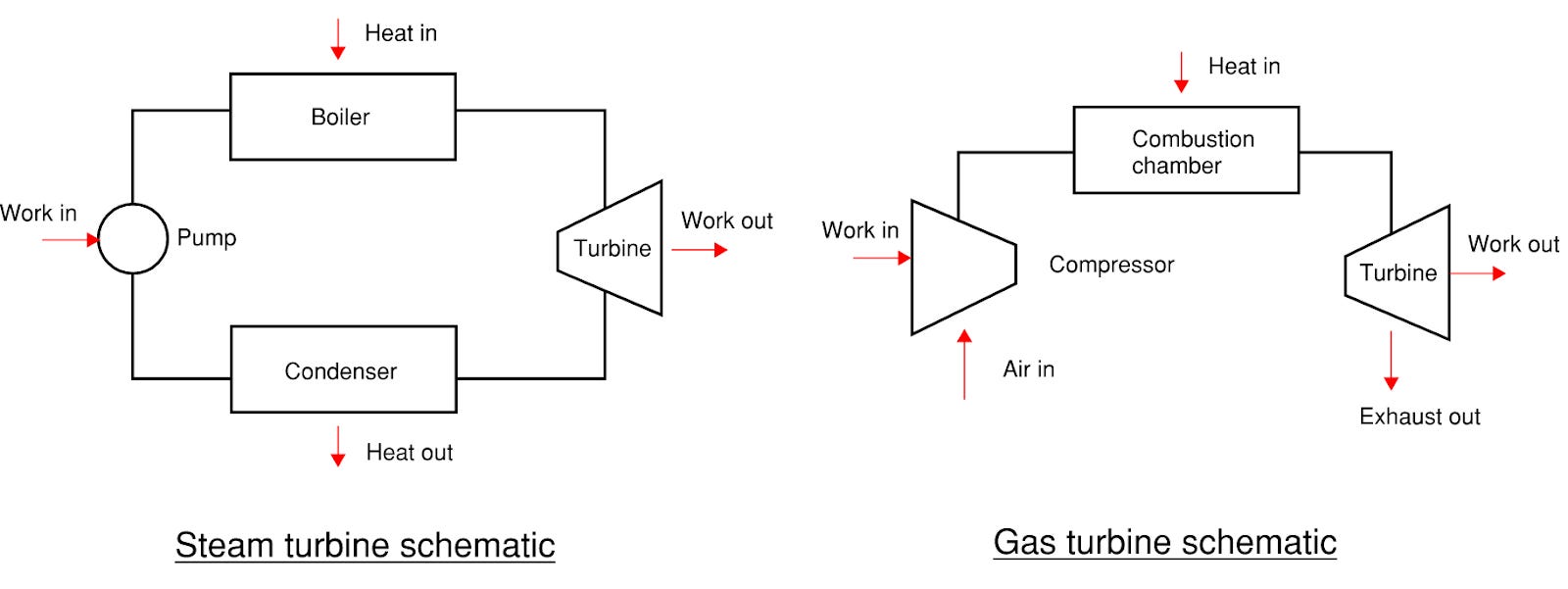

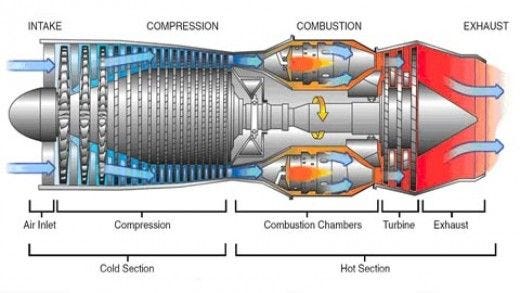

هر دو توربین گاز و بخار بر اساس اصول مشابهی کار میکنند. در یک توربین بخار، آب از طریق بویلر برای تبدیلشدن به بخار پمپاژ میشود و سپس از طریق یک توربین، با پرههای ثابت و متحرک نصبشده روی روتور منتقل میشود. هنگامی که بخار در توربین جریان مییابد، روتورها میچرخند و انرژی گرمایی بخار را به انرژی مکانیکی تبدیل میکنند (که سپس توسط یک ژنراتور به انرژی الکتریکی تبدیل میشود). در یک توربین گاز، هوا توسط یک کمپرسور تحت فشار قرار گرفته و سپس به محفظه احتراق فرستاده میشود که در آنجا با سوخت ترکیب شده و میسوزد. سپس گازهای داغ حاصل از محفظه احتراق به جای اینکه برای گرمکردن آب استفاده شوند، روتورهای توربین را بطور مستقیم به حرکت در میآورند.

اگرچه توربینهای گاز بر اساس اصول مشابه کار میکنند، نصب و راهاندازی توربینهای گاز بسیار بیشتر از توربینهای بخار طول کشید. هر دو برای اولین بار در اواخر قرن ۱۹ و اوایل قرن ۲۰ توسعه یافتند. در حالی که توربین بخار تا دهه ۱۹۱۰ بطور گسترده برای تولید برق مورد استفاده قرار میگرفت، اما توربینهای گاز تا اواخر دهه ۱۹۸۰ بطور گسترده بکار گرفته نشدند.

مراحل اولیه ساخت توربین گاز و بخار

ایده استفاده از نیروی بخار برای تولید انرژی دورانی به هرون اسکندرانی برمیگردد، اما اختراع توربین بخار روزآمد بطور کلی به چارلز پارسونز نسبت داده میشود که در سال ۱۸۸۴ یک توربین ۷.۵ کیلوواتی متصل به یک دینام را ساخت. این توربین برای تولید برق در کشتیها استفاده میشد. طی پنج سال بعد، پارسونز بیش از ۳۰۰ توربین بخار را برای استفاده در کشتی ساخته و در سال ۱۸۹۰، اولین نیروگاه مرکزی برق مجهز به توربین بخار را ساخت. توربین بخار کوچکتر، کارآمدتر، کم سروصداتر بود و میتوانست بسیار بزرگتر از موتورهای رفت و برگشتی ساخته شود که در آن زمان برای تولید نیروی الکتریکی استفاده میشدند. در اوایل دهه ۱۹۰۰، شرکتهای برق شروع به استفاده گسترده از توربینهای بخار کردند. در دهه ۱۹۲۰، پارسونز در حال ساخت توربینهای بخار بزرگ یا ۵۰ مگاواتی برای استفاده در ایستگاه مرکزی بود. توربینهای بخار توسط هر سازنده بزرگ در آمریکا ساخته میشد.

همانطور که در اوایل قرن بیستم توربینهای بخار بیشتری ساخته میشد، مهندسان نیز توربینهای گازی را آزمایش میکردند. از آنجایی که یک توربین گاز میتوانست بطور مستقیم از گازهای محترق به جای استفاده از آنها برای گرمکردن آب استفاده کند، از نظر تئوری سادهتر از یک توربین بخار بود. یک توربین گاز میتوانست مبدلهای حرارتی، بویلرهای بخار، برجهای خنککننده و سایر تجهیزات انتقال بخار موردنیاز یک توربین بخار را حذف کند. این امر یک توربین گاز را به یک پیشنهاد جذاب تبدیل میکرد، در صورتی که بتوان آن را بکار انداخت. تا سال ۱۹۰۰، صدها پیشنهاد برای ساخت یک توربین گاز وجود داشت.

همانند توربین بخار، ایدههای اساسی پشت توربین گاز سالها قبل از ساخت آن شکل گرفت. دستگاه Smoke Jacks که از هوای داغ برای چرخاندن فن استفاده میکردند، مربوط به قرن پانزدهم میلادی است. در سال ۱۷۹۱ جان باربر طرح یک توربین گاز را به ثبت رساند (اگرچه هرگز ساخته نشد). اما توربینهای گاز روزآمد تا اوایل دهه ۱۹۰۰ ساخته نشدند. در سال ۱۹۰۳، رنه آرمنگو و چارلز لمال یک توربین گاز در پاریس ساختند که با موفقیت ۲۲۰ کیلووات توان تولید میکرد. در سال ۱۹۰۴، استولز یک موتور هوای گرم در برلین ساخت که از هوای فشرده گرمشده توسط یک کوره برای به حرکت درآوردن یک توربین استفاده میکرد. بین سالهای ۱۹۰۳ و ۱۹۰۷، آزمایشهای گستردهای بر روی توربینهای گاز در جنرال الکتریک توسط سانفورد ماس (که بقیه عمر حرفهای خود را صرف توسعه توربوشارژرها برای موتورهای هواپیما کرد) انجام شد.

بخوانید: “رشد تولید برق نیروگاههای گازسوز آلمان“

اما همه این تلاشهای اولیه برای ساخت یک توربین گاز به شکست ختم شدند. توربین استولز نتوانست توان کافی برای راهاندازی کمپرسور هوا تولید کند. توربین آرمنگو و لمال بهتر عمل کردند، اما به دلیل بازدهی حرارتی فقط ۲ تا ۳ درصد یعنی حدود یک هشتم بازدهی موتورهای پیستونی در آن زمان، ناکارآمد بودند. آزمایشهای جنرال الکتریک نیز نتایج مشابهی را به همراه داشت.

این ناکامیهای اولیه را میتوان در دمای پایین عملیاتی و ناکارآمدی در اجزای مختلف توربین، به ویژه کمپرسور پیدا کرد. مهندسان اولیه نمیتوانستند کمپرسوری بسازند که به اندازه کافی کارآمد باشد، یا توربینی که بتواند به اندازه کافی توان تولید میکنند.

اما توربینهای بخار اولیه بر اساس اصول مشابه توربین گاز کار میکردند و مشمول همان محدودیتها بودند. با این وجود، در حالی که تلاش میشد تا توربینهای گاز در اوایل قرن بیستم کار مفید تولید کنند، توربینهای بخار بسیار کارآمدتر از موتورهای رفت و برگشتی موجود بودند و به سرعت صنعت برق را به دست گرفتند.

ترمودینامیک موتور حرارتی

توربین بخار و توربین گاز هر دو موتورهای حرارتی هستند که انرژی گرمایی را میگیرند، بخشی از آن را به انرژی مکانیکی تبدیل کرده و گرمای باقیمانده را به محیط اطراف تخلیه میکنند. برای درک اینکه واقعا چگونه این اتفاق میافتد، باید به چرخه کارنو، مدلی نظری از یک موتور حرارتی ایدهآل نگاه انداخت. سیلندر پر از گاز را با یک پیستون داخل آن در نظر بگیرید که میتواند به یک منبع گرما یا یک منبع سرما متصل شود. چرخه با پیستون نزدیک به انتهای سیلندر شروع میشود و دمای گاز با منبع گرما برابر است.

در مرحله یک چرخه، سیلندر به منبع گرما متصل میشود و اجازه میدهد گرما وارد شده و پیستون جمع میشود که در نتیجه حجم گاز افزایش مییابد. معمولا این امر منجر به کاهش دمای گاز میشود، اما در این مورد نظری، هر افزایش بینهایت کوچکی در حجم با اضافهشدن بینهایت انرژی گرمایی از منبع گرما متعادل میشود و دما با انبساط گاز ثابت میماند. در مرحله دو، اتصال به منبع گرما قطع شده، اما گاز همچنان به انبساط ادامه داده و دما را تا زمانی که به دمای منبع سرما برسد کاهش میدهد.

مرحله سه برعکس مرحله یک است. گاز به منبع سرما متصل شده و پیستون گاز را فشرده میکند. هر کاهش بی نهایت کوچکی در حجم با انتقال انرژی گرمایی به منبع سرما متعادل میشود و با فشردهشدن گاز، دما را ثابت نگه میدارد. مرحله چهار برعکس مرحله دو است. اتصال به منبع سرما قطع شده و پیستون به فشردهسازی ادامه داده و در نهایت باعث کاهش حجم گاز شده و دمای آن را تا دمای منبع گرما افزایش میدهد. سیلندر اکنون در همان حالت اولیه است و این چرخه تکرار میشود.

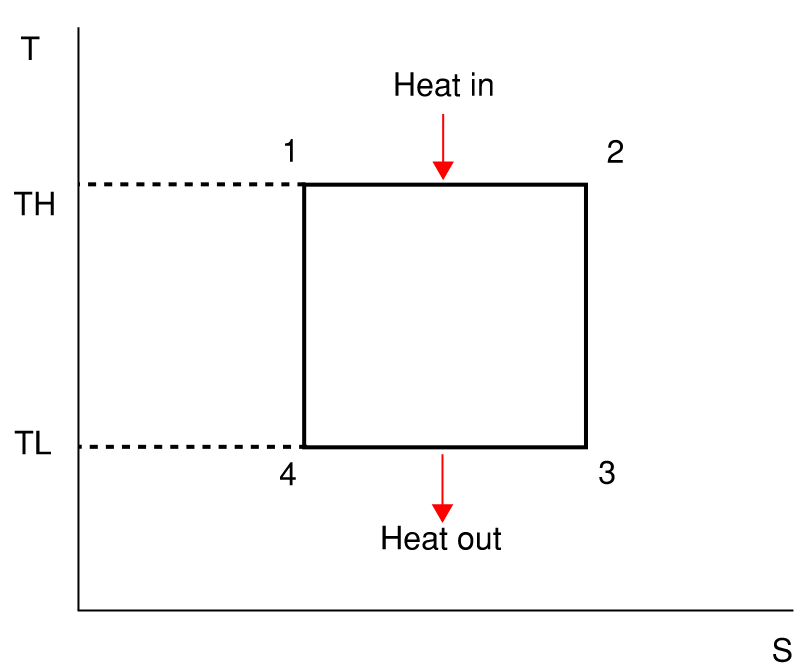

یک راه برای درک چرخه کارنو با نمودار دما-آنتروپی یا نمودار T-S است که در آن آنتروپی (S) برابر است با انرژی گرمایی (Q) تقسیم بر دما (T).

با شروع از نقطه یک، چرخه ابتدا آنتروپی گاز را در دمای ثابت افزایش داده (از آنجایی که انرژی گرمایی اضافه میشود)، سپس دمای گاز را بدون تغییر آنتروپی آن کاهش میدهد (از آنجایی که انرژی گرمایی اضافه یا از دست نمیرود). پس از آن، آنتروپی گاز در دمای ثابت (تخلیه گرما به درون منبع سرما) را کاهش داده و در نهایت دمای گاز را در آنتروپی ثابت افزایش میدهد. در نمودار T-S، کار انجامشده در هر بار تکمیل چرخه برابر با مساحت محصور در هر چرخه است. هر چه دمای منبع حرارت بیشتر یا دمای منبع سرما کمتر باشد، مساحت چرخه بزرگتر و کار انجامشده بیشتر میشود.

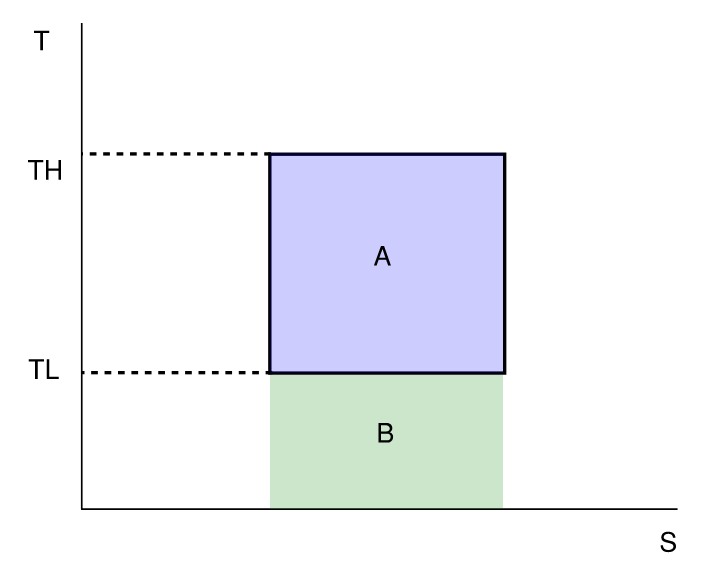

یکی از جنبههای کلیدی چرخه کارنو و هر موتور حرارتی این است که تنها بخشی از انرژی گرمایی جذب شده در مرحله یک به انرژی مکانیکی تبدیل میشود. این انرژی مکانیکی داخل منبع گرما تخلیه میشود. کسری از انرژی گرمایی که به انرژی مکانیکی تبدیل میشود، بازده حرارتی یک موتور و برابر با مساحت محصور در چرخه تقسیم بر کل منطقه زیر مرحله یک چرخه است.

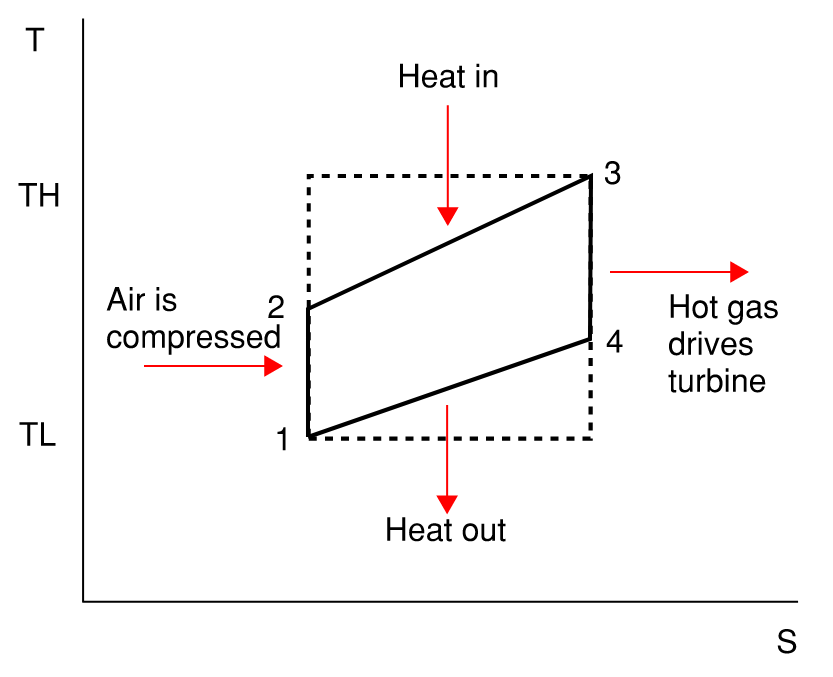

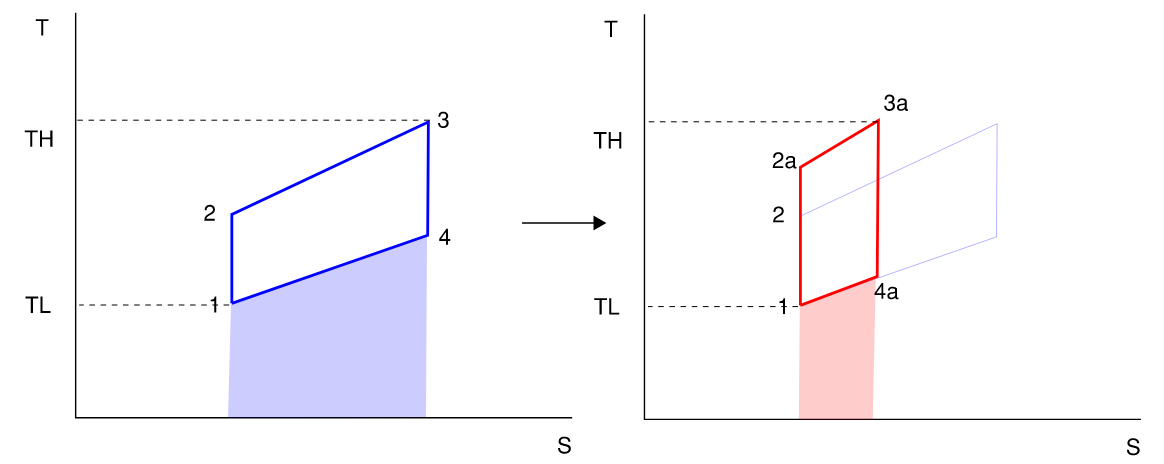

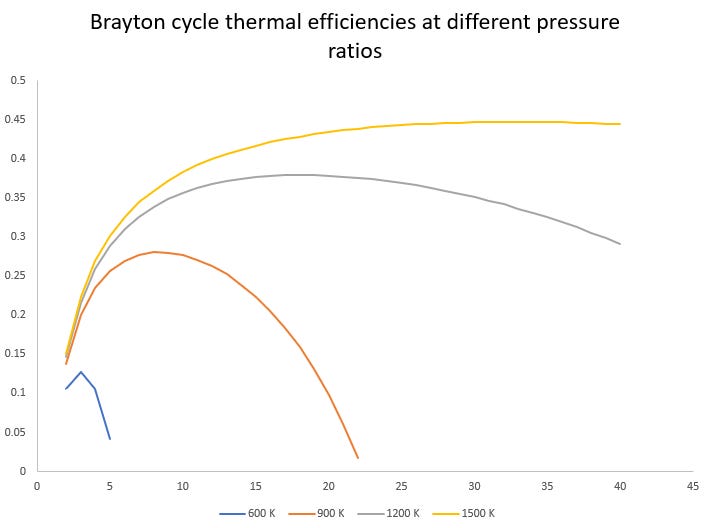

چرخه کارنو یک مدل نظری مفید از یک موتور حرارتی ایدهآل است، اما در شرایط واقعی افزودن و حذف گرما از یک گاز بدون افزایش یا کاهش دمای آن غیرعملی است. برای درک رفتار موتورهای واقعی که میتوانند در دنیای واقعی ساخته شوند، از چرخهای بر اساس نحوه عملکرد واقعی موتور استفاده میشود. توربینهای گاز را میتوان با چرخه برایتون مدلسازی کرد. چرخه برایتون شبیه چرخه کارنو است، با این تفاوت که دمای گاز با اضافه/حذف انرژی گرمایی افزایش و کاهش مییابد. (این باعث میشود چرخه برایتون از نظر حرارتی کمتر از چرخه کارنو کارآمد باشد).

در چرخه برایتون، ابتدا هوا فشرده شده و دما و فشار آن افزایش و حجم آن کاهش مییابد. سپس این هوا به محفظه احتراق وارد میشود که در آنجا با سوخت ترکیب شده و میسوزد، سپس انرژی گرمایی به آن اضافه کرده و دمای آن را بیشتر میکند، اما فشار آن را ثابت نگه میدارد. خروجی داغ از محفظه احتراق سپس از طریق یک توربین تغذیه شده که با استخراج انرژی گرمایی و تبدیل آن به انرژی مکانیکی، دما و فشار گاز را کاهش میدهد. سپس این گاز داغ یا خنک میشود و به کمپرسور بازگردانده میشود (در یک توربین «چرخه بسته»)، یا به اتمسفر تخلیه میشود (در یک توربین چرخه باز). این چرخه همانند چرخه کارنو، شامل چهار مرحله فشردهسازی، افزودن حرارت، انبساط و حذف حرارت است.

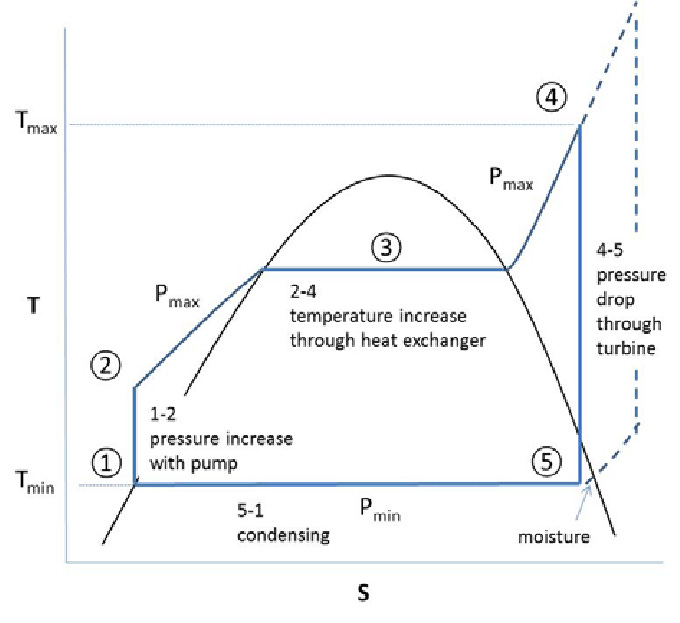

یک توربین بخار توسط یک چرخه کمی متفاوت، به نام چرخه رانکین مدلسازی میشود. در چرخه رانکین، آب مایع به داخل یک بویلر پمپاژ میشود که در آنجا انرژی گرمایی اضافه شده و آب به بخار تبدیل میشود. بخار از طریق یک توربین فرستاده میشود و در آنجا منبسط شده و با استخراج انرژی گرمایی، دما و فشار آن کاهش مییابد. سپس بخار دوباره به آب مایع در کندانسور متراکم میشود و انرژی گرمایی باقیمانده خود را تخلیه کرده و برای تکرار چرخه به پمپ ارسال میشود.

در اینجا میتوان بار دیگر شاهد همان چهار مرحله فشردهسازی (از طریق پمپ)، افزودن حرارت، انبساط و حذف گرما بود، اگرچه ماهیت سیال عامل به این معنی است که آنها کمی متفاوت از چرخه برایتون به نظر میرسند. بطور خاص، هنگامی که آب از مایع به گاز تبدیل میشود، گرما بدون افزایش دما اضافه/حذف میشود و خطوط افقی مستقیم در نمودار دما- آنتروپی ایجاد میشود. در هر دو چرخه برایتون و رانکین، کمپرسور در مرحله یک توسط توربین به حرکت در میآید و خروجی خالص موتور، کار انجامشده توسط توربین منهای کار موردنیاز برای راهاندازی کمپرسور خواهد بود. کسری از کار توربین موردنیاز برای راهاندازی کمپرسور بهعنوان نسبت کار برگشت شناخته میشود.

در یک چرخه رانکین، نسبت کار برگشت بسیار پایین در حدود یک درصد یا کمتر خواهد بود. از طرف دیگر، در چرخه برایتون، نسبت کار برگشت بسیار بالا خواهد بود. راهاندازی کمپرسور ممکن است ۵۰ درصد یا بیشتر از کار انجامشده توسط توربین را به خود اختصاص دهد. تفاوت در نسبت کار برگشت به دلیل تفاوت در سیال کار است. در چرخه رانکین، مرحله فشردهسازی با مایع انجام میشود، در حالی که چرخه برایتون در حال فشردهسازی یک گاز است. برای افزایش فشار گاز نسبت به مایع، کار بسیار بیشتری نیاز است.

در چرخههای رانکین و برایتون «ایدهآل» فرض بر این است که کمپرسورها و اجزای توربین ۱۰۰ درصد بازده آیزنتروپیک دارند که میتوانند انرژی گرمایی را بطور کامل بدون افزایش آنتروپی به انرژی مکانیکی تبدیل کنند (یا برعکس). بنابراین، با یک کمپرسور کاملا کارآمد، این نسبت کار برگشت بالا مشکلی ندارد. توان مورداستفاده برای به حرکتدرآوردن کمپرسور همگی به انرژی در هوای فشرده تبدیل میشود که پس از آن دوباره توسط توربین جذب میشود.

ببینید: “ظرفیت اضافهشده سالانه تولید برق مبتنی بر توربین گاز“

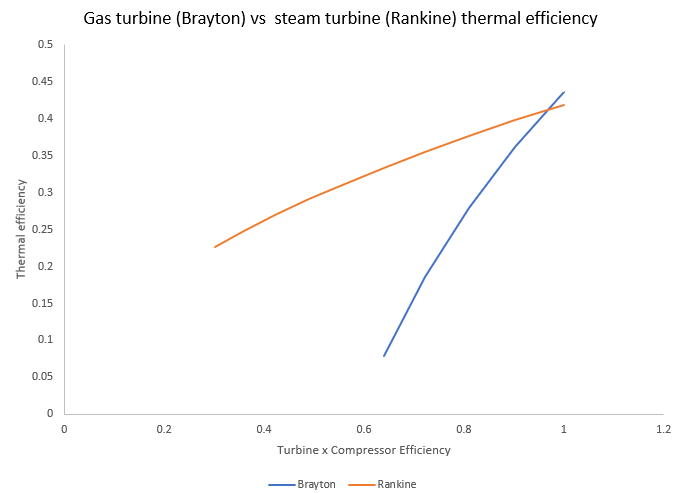

اما اجزای واقعی هرگز ۱۰۰ درصد کارآمد نیستند. بخشی از انرژی واردشده به آنها بهعنوان اصطکاک، ارتعاش و غیره هدر میرود و هر چه نسبت کار برگشتی بیشتر باشد، توربین انرژی بیشتری باید به کمپرسور برساند که به تلفات ناشی از ناکارآمدی قطعات بیشتر مرتبط میشود. اگر کمپرسور ۹۰ درصد کارایی داشته باشد، آن ۱۰ درصد تلفات در پمپی که به یک درصد کار توربین نیاز دارد، بسیار کمتر از کمپرسور هوا است که به ۵۰ درصد کار توربین نیاز دارد. بنابراین، موتورهای سیکل برایتون با نسبت کار برگشت بالا، نسبت به موتورهای سیکل رانکین به ناکارآمدی کمپرسور و توربین، به ویژه ناکارآمدی کمپرسور، بسیار حساستر هستند.

راندمان حرارتی کسری از گرمای ورودی است که توسط موتور به انرژی مکانیکی تبدیل میشود. بازده آیزنتروپیک معیاری است که نشان میدهد چه مقدار از انرژی ورودی به یک کمپرسور/توربین در اثر عواملی مانند اصطکاک، آشفتگی و سایر اثرات افزایشدهنده آنتروپی از دست میرود. اما در نهایت راندمان حرارتی مهم است، به این دلیل که تعیین میکند که چقدر کار مفید از یک مقدار مشخص سوخت دریافت میشود. بازده آیزنتروپیک اجزای موتور، بر میزان کارایی موتور از نظر حرارتی تاثیر میگذارد.

بهعنوان مثال، یک توربین گاز چرخه برایتون و یک توربین بخار چرخه رانکین را در نظر بگیرید که در محدوده دمایی یکسانی، کمینه ۳۰۰ کلوین (حدود ۸۰ درجه فارنهایت) و حداکثر ۹۰۰ کلوین کار میکنند. اگر هر دو از توربینها و کمپرسورهای کاملا کارآمد استفاده کنند (یعنی تمام انرژی ورودی را به/از سیال کار بدون تلفات به چیزهایی مانند اصطکاک منتقل کنند)، آنها با بازدهی حرارتی بسیار مشابه یعنی ۴۳.۶ درصد برای توربین گاز و ۴۱.۹ درصد برای توربین بخار کار میکنند. اما با کاهش بازده آیزنتروپیک قطعات، راندمان حرارتی توربین گاز بسیار سریعتر از توربین بخار افت میکند. با کمپرسور و توربین که هرکدام ۷۵ درصد کارایی دارند (ترکیب ۵۶ درصد بازده آیزنتروپیک)، کار خالص انجامشده توسط توربین گاز به صفر میرسد، در حالی که توربین بخار هنوز کار مفیدی را با بازدهی حرارتی ۳۱ درصد انجام میدهد.

در اوایل قرن بیستم، فناوری ساخت و درک رفتار کمپرسور به اندازه کافی برای تولید کمپرسورها و توربینهای کارآمد پیشرفته نبود. در مقالات علمی در سال ۱۹۳۹ در مورد توربینهای گاز اولیه، اشاره شده که سازندگان اولیه توربین برای ساخت کمپرسورهایی حتی با کارایی ۷۰ درصد مشکل داشتند. هنگامی که فرانک ویتل در دهه ۱۹۳۰ یک کمپرسور با کارایی ۸۰ درصدی را برای توسعه موتور جت مبتنی بر توربین گاز طراحی کرد، این یک پیشرفت بزرگ نسبت به کمپرسورهای موجود بود.

به دلیل مشکلات در ساخت کمپرسورهای بسیار کارآمد، متخصصان همچنین به دنبال راههایی برای ساخت توربینهای گاز بودند. برای مثال، توربین گاز دارای احتراق متناوب هولزوارث، توربین گازی بود که برای اولین بار در سال ۱۹۰۸ ساخته شد و به جای استفاده از کمپرسور، گاز را با انفجار سوخت در محفظه احتراق تحت فشار قرار داد. توربین هولزوارث کار میکرد و تا دهه ۱۹۳۰ به تعداد کم ساخته شدند، اما از نظر مکانیکی پیچیده و در مقایسه با انواع دیگر موتورها بسیار ناکارآمد بودند و طراحی آن هرگز بطور گسترده مورد استفاده قرار نگرفت.

کمپرسورها و توربینهای ناکارآمد نیز از طریق دما بر بازده حرارتی توربین گاز تاثیر میگذارند. در یک چرخه ایدهآل برایتون بدون اتلاف کمپرسور یا توربین، بازدهی حرارتی موتور تابعی از نسبت فشار است. هر چه نسبت فشار بیشتر باشد، بازدهی حرارتی موتور بیشتر است. توربینهای گاز زمینی روزآمد معمولا دارای نسبت فشار بین ۸ تا ۲۰ هستند. با نگاه کردن به نمودار T-S میتوان دلیل آن را متوجه شد. با افزایش نسبت فشار، دمای گاز فشرده افزایش مییابد و ناحیه محصورشده توسط چرخه نسبت به مقدار گرمای بازگرداندهشده به محیط افزایش مییابد. بنابراین، در یک چرخه ایدهآل برایتون، میتوان با افزایش نسبت فشار، بازدهی حرارتی را افزایش داد، بدون اینکه نیازی به افزایش دمای کارکردی موتور باشد. برعکس، در یک چرخه ایدهآل برایتون، افزایش دمای عملیاتی بدون افزایش نسبت فشار، باعث افزایش قابلملاحظه بازدهی حرارتی نمیشود.

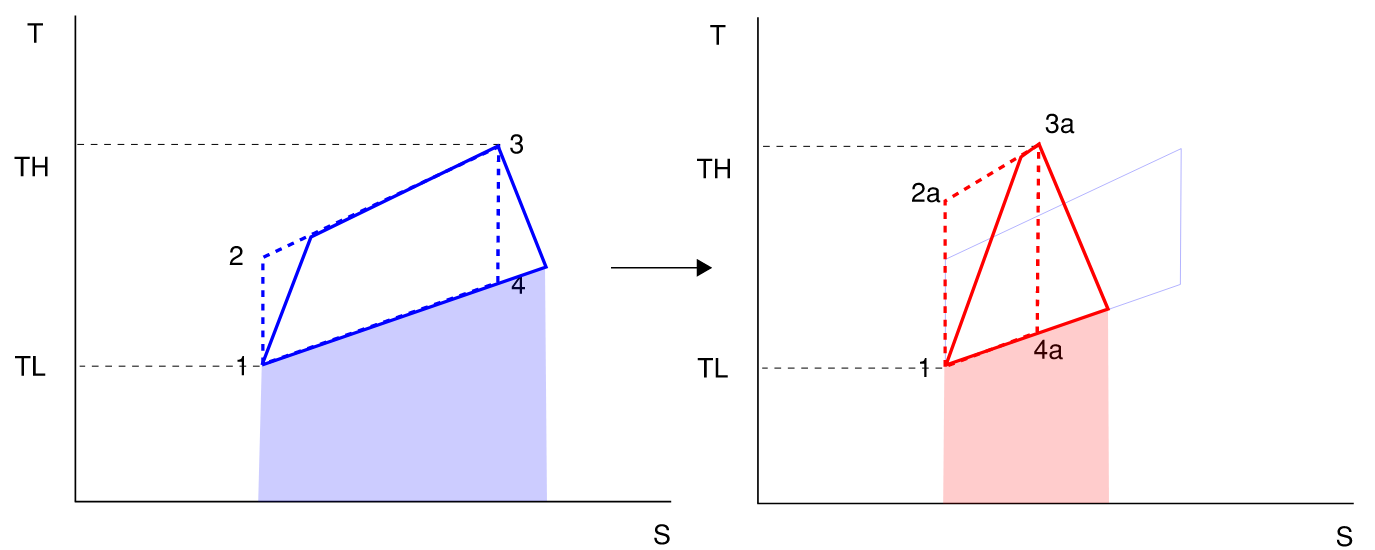

با این وجود، در موتورهای واقعی با ناکارآمدی کمپرسور و توربین، این قضیه تغییر میکند. با نگاهکردن به نمودار T-S یک بار دیگر میتوان متوجه دلیل آن شد. در حالی که چرخه نظری برایتون دارای خطوط عمودی در مراحل تراکم/انبساط است (که نشان میدهد آنتروپی را افزایش نمیدهد، یعنی برگشتپذیر هستند)، در موتورهای واقعی این مراحل تلفاتی خواهند داشت که آنتروپی را افزایش میدهند (یعنی خطوط مایل هستند). با درنظرگرفتن این مورد، افزایش نسبت فشار در دمای عملیاتی ثابت، میتواند بازدهی حرارتی را کاهش دهد.

اما میتوان با افزایش دمای کارکردی توربین بر این مشکل غلبه کرد که این امکان را میدهد از نسبتهای فشار بالاتر حتی با اتلاف بازدهی در قطعات استفاده کرد. برای موتور چرخه برایتون با اجزای کاملا کارآمد کمتر، استفاده از نسبت فشار و بازدهی حرارتی بالاتر، نیاز به کارکرد آن در دمای بالاتر دارد. افزایش دمای کارکردی توربین گاز مزایای دیگری نیز دارد. این عمل میزان کار انجامشده را در یک چرخه افزایش داده که به معنی این است میتوان از همان میزان تجهیزات کار بیشتری دریافت کرد. علاوه بر آن، دمای خروجی را افزایش میدهد، در نتیجه هر فرآیندی که دوباره گرما را جذب کند، مانند یک توربین بخار در یک کارخانه سیکل ترکیبی، نیز کارآمدتر میشود.

بنابراین، دستیابی به بازدهی حرارتی بالا در توربینهای گاز، به معنای افزایش دمای عملیاتی آنها تا حد امکان است. در حالی که ایجاد دماهای بالا ساده است (گاز در یک توربین در دمای بیش از دو هزار درجه کلوین میسوزد)، ساخت اجزای توربین، به ویژه پرههای آن که بتوانند دمای بالا را تحمل کنند، بسیار دشوارتر است. در اوایل قرن بیستم، پرههای توربین نمیتوانستند دمای عملیاتی بیش از هزار درجه فارنهایت را تحمل کنند که این امر بازدهی حرارتی را پایین نگه میداشت.

بنابراین، در اوایل قرن بیستم، فناوری برای ساخت یک توربین گاز که بتواند کارآیی داشته باشد، وجود نداشت. توربینهای گاز، کارایی بسیار کمتری نسبت به انواع دیگر موتورها داشتند. این توربینها به دلیل حساسیت به دمای عملیاتی و راندمان اجزا، در از نظر بازدهی حرارتی از توربینهای بخار عقبتر بودند و این توربینهای بخار بودند که بر صنعت برق تسلط داشتند.

پیشرفت آهسته و پیوسته

در دهه ۱۹۳۰، تحقیقات بر روی ایرفویلها و آیرودینامیک هوای متحرک برای طراحی توربینها و کمپرسورهای کارآمدتر انجام شد که امکان ساخت توربین گاز را فراهم کرد. بویلرهای Velox با استفاده از یک توربین گاز ساخته شدند تا مقادیر زیادی هوای گرم را از طریق دیگ بخار (افزایش سرعت انتقال حرارت و در نتیجه دریافت کار بیشتر از مقدار معینی از تجهیزات) وارد کند. علاوه بر آن، استفاده از توربینهای گاز در پالایشگاههای نفت آغاز شد.

اما تا حد زیادی موفقترین کاربرد توربین گاز در دهه ۱۹۳۰ در موتور جت بود که بطور همزمان توسط فرانک ویتل در بریتانیا و هانس فون اوهاین در آلمان توسعه یافت. موتورهای ویتل و فون اوهاین هر دو برای اولین بار در سال ۱۹۳۷ راهاندازی شدند و در اوایل دهه ۱۹۴۰، بر روی چند هواپیمای جت عملیاتی بودند.

این توربینهای گاز اولیه نسبت به انواع دیگر موتورها از نظر حرارتی کارایی کمتری داشتند، اما دارای ویژگیهای دیگری نیز بودند که برای کاربردهای خاص مفید واقع میشدند. بویلرهای Velox و واحدهای Houdry از توانایی یک توربین گاز برای دمیدن حجم زیادی از هوای گرم استفاده کردند (این واقعیت که توربینهای گاز در واقع میتوانند مقادیر مثبت کار در واحدهای Houdry ایجاد کنند، یک امتیاز غیرمنتظره بود). موتورهای جت محدودیتهای آیرودینامیکی موتورهای پیستونی را نداشتند و دستیابی به ارتفاع و سرعت هواپیما بسیار بالاتر را ممکن میکردند.

اولین نیروگاه مبتنی بر توربین گاز در جهان در نوشاتل در سوئیس در سال ۱۹۳۹ توسط شرکت براون بووری ساخته شد که بویلر Velox و بسیاری از توربینهای واحد Houdry را نیز ساخته بود. براون بووری به ساخت ۱۰ نیروگاه توربین گاز دیگر در ۶ سال آینده ادامه داد. اولین نیروگاه توربین گاز در آمریکا توسط جنرال الکتریک در اوکلاهما سیتی در سال ۱۹۴۹ ساخته شد. این نیروگاه با یک توربین تجهیز شد که در ابتدا برای تامین نیروی یک لوکوموتیو و بر اساس طرح موتورهای جت هواپیما توسط جنرال الکتریک طراحی شده بود.

ساخت این اولین نیروگاههای توربین گازی کمهزینه بود و با قابلیتاطمینان کار میکردند، اما کارایی بسیار کمتری نسبت به نیروگاههای توربین بخار داشتند. نیروگاه Belle Isle با بازدهی حرارتی حدود ۱۷ درصد (در مقایسه با توربینهای بخار با بازدهی ۳۰ درصد) کار میکرد. تعداد کمی از نیروگاههای توربین گازی بیشتر برای مواردی مانند بارگیری در حالت پیک یا عملیات آماده به کار استفاده میشدند که در آنجا مصرف سوخت کمتر نگرانکننده بود. پس از جنگ جهانی دوم، گاز طبیعی بطور فزایندهای برای تولید انرژی الکتریکی محبوب شد، اما تقریبا بطور کامل در نیروگاههای توربین بخار معمولی استفاده شد. تا سال ۱۹۶۲، ظرفیت تولید برق توربینهای گاز در سراسر جهان تنها ۴ گیگاوات بود که تقریبا معادل ۱۰ توربین بخار بزرگ بود.

اما جدا از بخش برق، توربین گاز موفقیت بیشتری پیدا کرد. صدها توربین گاز در مصارف صنعتی مانند سوزاندن گاز کوره بلند در کارخانههای فولاد، تامین فشار خطوط انتقال گاز طبیعی و تامین نیروی پیشران لوکوموتیوها مورداستفاده قرار گرفتند. توربینهای گاز نیز برای تامین نیروی محرکه شناورها بکار رفتند، بهویژه برای کشتیهایی که نسبت توان به وزن بالای توربینهای گاز، امکان سرعتهای سریعتری را فراهم میکرد.

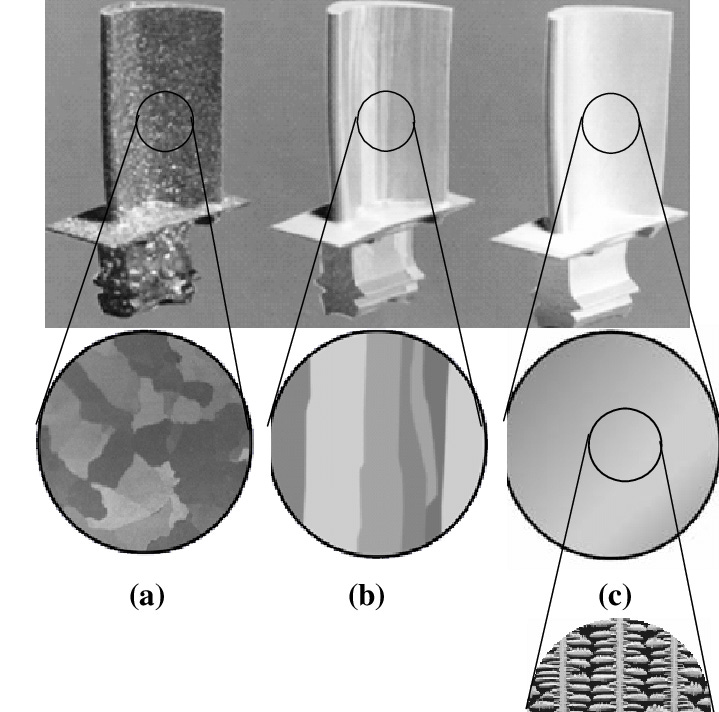

اما مهمترین کاربرد توربینهای گاز، همچنان در موتور جت بود. تا پایان دهه ۱۹۵۰، صدها هزار موتور جت ساخته شده بود و بطور گسترده توسط هواپیماهای تجاری استفاده میشد. برای پیشبرد مرزهای عملکرد موتور جت، سازندگان موتور، سوپرآلیاژهای با دمای بالا و روشهایی مانند ذوب القایی تحت خلاء و ذوب مجدد تحت خلاء را برای تولید آنها توسعه دادند. این پیشرفتها باعث شد که پرههای توربین تا ۱۰۰۰ درجه کلوین دما را تحمل کنند. پس از آن، این آلیاژها و سایر فناوریهای موتور جت در توربینهای گاز صنعتی فیلتر میشوند.

در اواسط دهه ۱۹۶۰، افزایش دمای کارکردی توربین و نسبت فشار، بازدهی حرارتی توربینهای گاز ساده را به ۲۰ تا ۲۵ درصد رساند که امکان ساخت نیروگاههای توربین گاز ارزانتر را فراهم کرد. بین اواسط دهه ۱۹۵۰ و اواسط دهه ۱۹۶۰، هزینه سرمایه یک نیروگاه توربین گاز تقریبا ۵۰ درصد کمتر از توربین بخار با سوخت زغالسنگ کاهش یافت. اندازه نسبتا کوچک یک توربین گاز نیز امکان ساخت نیروگاههای پکیج را فراهم کرد که میتوانستند به سرعت در محل از قطعات بزرگ و پیش ساخته جمعآوری شوند. با در نظر گرفتن هزینههای سوخت، توربینهای گاز هنوز با توربینهای بخار غیرقابل رقابت بودند، اما این شکاف در حال کاهش بود.

اولین شکست بزرگ برای توربینهای گاز در جهت تامین برق، پس از خاموشی شمال شرق در سال ۱۹۶۵ رخ داد که ۳۰ میلیون نفر را برای ساعتها در شمال شرق آمریکا و کانادا در خاموشی گذاشت. از آنجایی که استارت و راهاندازی یک نیروگاه به مقدار قابلتوجهی انرژی الکتریکی نیاز دارد، بازگرداندن یک نیروگاه به صورت آنلاین در هنگام قطع برق در مقیاس وسیع (معروف به شروع سیاه) دشوار است. اما توربینهای گاز برای شروع به برق نسبتا کمی نیاز دارند، به این دلیل آنها برای بازگرداندن شبکه به وضعیت عادی کاربردی هستند.

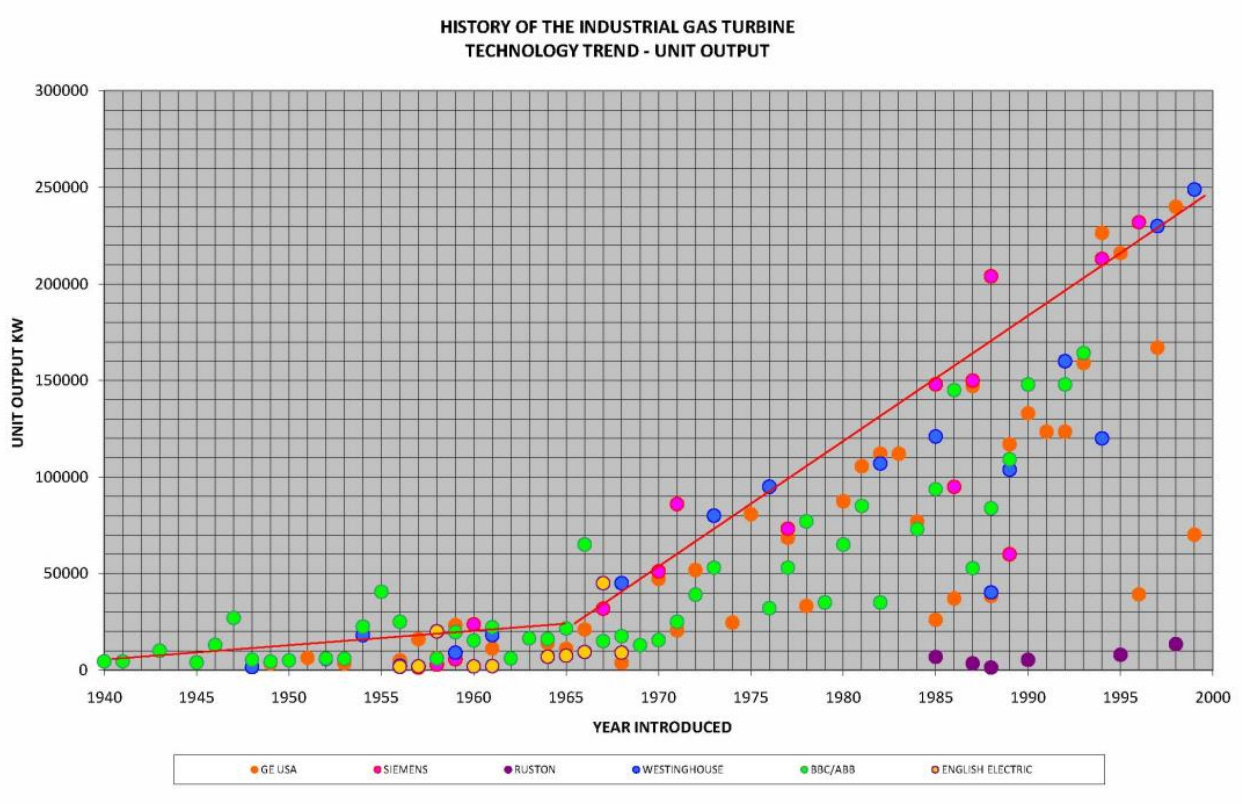

پس از خاموشی، یک توربین گاز در نیویورک با موفقیت برای راهاندازی مجدد شبکه مورد استفاده قرار گرفت که پس از آن، شرکتهای برق تقریبا در مدت کوتاهی برای بهبود قابلیت اطمینان شبکه، صدها توربین گاز سفارش دادند. بین سالهای ۱۹۶۳ و ۱۹۷۵، ظرفیت نیروگاههای توربین گاز در آمریکا ۷۰ برابر افزایش یافت. بسیاری از این توربینها اساسا موتورهای جت (معروف به توربینهای گاز مشتق از موتور هوایی) بودند که برای تولید نیروی الکتریکی مجددا طراحی شدند.

از آنجایی که توربینهای گاز زیادی با هدف تولید برق ساخته میشدند، بنابراین این توربینها بزرگتر شدند. در اوایل دهه ۱۹۷۰، اندازه واحدهای توربین به ۱۰۰ مگاوات رسید که از ۱۰ سال قبل از آن ۲۰ تا ۳۰ مگاوات بود. این امر نیز بازدهی حرارتی را به دلیل اثرات مقیاسبندی هندسی افزایش داد. دمای کارکردی توربین نیز با توسعه پرههای توربین خنککاریشده با هوا و توسعه فناوری دیگری برای موتورهای جت و سپس استفاده از آن در توربینهای گاز صنعتی، افزایش پیدا کرد.

بازدهی حرارتی توربینهای گاز به بازدهی توربینهای بخار که در اواخر دهه ۱۹۶۰ بهبود نیافتند، نزدیکتر شد و هزینههای نیروگاههای توربین گاز همچنان کاهش یافت. با دریافت مجدد گرمای خروجی از توربین در یک نیروگاه سیکل ترکیبی، میتوان بازدهی را حتی بیشتر کرد. در اوایل دهه ۱۹۷۰، نیروگاههای سیکل ترکیبی کارآمدتر از توربینهای بخار به تنهایی بودند و سازندگان بزرگ توربین مانند جنرال الکتریک، وستینگهاوس و آلستوم همگی در حال توسعه فناوری سیکل ترکیبی خود بودند که جایگزین بویلرها با ژنراتورهای بازیافت حرارتی بخار شد.

اما تحریم نفت در سال ۱۹۷۳ باعث شد که قیمت گاز طبیعی به شدت افزایش یابد و قانون مصرف سوخت در سال ۱۹۷۸ از ساخت نیروگاههای گاز طبیعی جدید جلوگیری کرد. اما گویا این کافی نبود، افزایش سریع توربینهای گاز و افزودن تجهیزات پیچیده بازیافت حرارتی باعث ایجاد مشکلاتی در قابلیت اطمینان شد و این امر هزینه خدمات تعمیر و نگهداری توربینهای گاز را افزایش داد. در اواخر دهه ۱۹۷۰، استفاده از توربین گاز به پایینترین سطح خود کاهش یافت. بین سالهای ۱۹۷۵ و ۱۹۸۵ هیچ ظرفیت خالص تولید توربین گاز در آمریکا اضافه نشد. وضعیت بازار چنان وخیم شد که برخی از تولیدکنندگان به فکر کنارکشیدن از این تجارت افتادند.

اما فناوری توربین گاز بیشتر به لطف صنعت هوانوردی به پیشرفت خود ادامه داد. این حوزه به پیشبرد مرزهای عملکرد موتور جت ادامه داد و افزایش هزینه سوخت، باعث ایجاد انگیزه برای توسعه موتورهای جت کارآمدتر شد. پرههای توربین تک کریستالی که مرزدانهها در فلز پره توربین را حذف و امکان دمای بالاتر توربین را فراهم میکردند، برای اولین بار در دهه ۱۹۷۰ در هواپیماها بکار رفتند و در دهه ۱۹۹۰، راه خود را به توربینهای گاز صنعتی باز کردند. پوششهای مانع حرارتی ایجاد شدند که پرههای توربین را با استفاده از یک لایه نازک از سرامیک عایق میکردند.

خنکسازی پرهها با خنکسازی لایهای بهبود یافت که یک لایه نازک از هوای خنککننده محافظ روی پرههای توربین ایجاد کرد. دمای عملیاتی توربینها همچنان رو به افزایش بود. در اواخر دهه ۱۹۸۰، شرایط برای توربین گاز تغییر پیدا کرد. قوانین زیستمحیطی که انتشار گازهای گلخانهای نیروگاههای زغال سنگسوز را تنظیم میکرد، هزینه برق تولیدشده از زغالسنگ را به شدت افزایش داد و ساخت نیروگاههای برق آبی جدید را دشوار کرد.

توربین گاز در موقعیت خوبی قرار داشت تا شکافی را که به وجود آمده بود، پر کند. قیمت گاز طبیعی تقریبا ۴۰ درصد نسبت به اوج خود در اوایل دهه ۱۹۸۰ کاهش یافته بود و قانون مصرف سوخت که از ساخت نیروگاه توربین گاز جلوگیری میکرد، در سال ۱۹۸۷ لغو شد. از آنجایی که توربینهای گاز هزینه سرمایهگذاری نسبتا کمی داشتند و به سرعت ساخته میشدند، این امر باعث جذابیت آنها برای سازندگان خصوصی میشد. تا سال ۱۹۹۲، توربینهای گاز ۴۴ درصد برق تولیدی توسط شرکتهای غیرعامل در آمریکا را تامین میکردند.

بین سالهای ۱۹۸۶ و ۲۰۰۱، تعداد نیروگاههای ساده توربین گاز در آمریکا سه برابر و تعداد نیروگاههای سیکل ترکیبی ۱۰ برابر افزایش یافت. در سال ۱۹۸۹، گاز طبیعی کمتر از ۱۰ درصد برق آمریکا را تامین میکرد که امروزه این میزان نزدیک به ۴۰ درصد است. همانطور که نیروگاه سیکل ترکیبی بطور گسترده مورد استفاده قرار گرفت، کارایی آن نیز بهبود یافت. دماهای عملیاتی، نسبت فشار و اندازه واحد همگی افزایش یافتند. خنککاری هوای پرههای توربین با خنککاری بخار جایگزین شد که در آنجا بخار حاصل از چرخه توربین بخار برای خنککردن پرههای توربین و پرههای هدایتکننده ورودی استفاده میشود. با کسب تجربه بیشتر در ساخت نیروگاههای سیکل ترکیبی، هزینههای سرمایهگذاری همچنان کاهش یافت.

به دلیل پیشرفتهای مداوم در فناوری توربین، یک توربین گاز کاربردی میتواند در دمای توربین نزدیک به ۲۰۰۰ درجه کلوین و نسبت فشار بیش از ۲۰ با بازده مکانیکی کمپرسور و توربین بیش از ۹۰ درصد کار کند. یک توربین گاز سیکل ساده میتواند بازدهی حرارتی بالای ۴۰ درصد و با یک نیروگاه سیکل ترکیبی، بازدهی حرارتی ۶۰ درصد داشته باشد.

منبع:

![مروری کوتاه بر ساختار نیروگاه سیکل ترکیبی [فیلم] ساختار نیروگاه سیکل ترکیبی](https://turbina.ir/wp-content/uploads/2024/12/maxresdefault-180x101.jpg)