توسعه فناوری توربین های گازی صنعتی

توسعه واحدهای توربین گاز صنعتی، مرهون توسعه تعداد زیادی از فناوریهای مختلف و برنامههای تحقیقاتی متعدد برای بهبود شرایط عملکردی است. تمام تاریخ توسعه فناوری توربین های گازی صنعتی را بطور کلی میتوان به شش دوره تقسیم نمود.

توسعه ایده و طرح توربینهای گازی حدود ۱۵۰ سال به طول انجامیدهاست. تلاشهای تجربی فعالان این عرصه حدود ۵۰ سال زمان بردهاست. دوره توسعه کمپرسورها از حدود سالهای ۱۹۰۰ تا ۱۹۵۰ تقریبا در دورهای اتفاق افتاد که تلاشهای مختلفی در ساخت توربین گاز اتفاق افتاد و با استفاده از روشهای سعی و خطا، پیشرفت خوبی در این زمینه حاصل شد. نتیجه این فعالیتها این بود که تقریبا در ۱۹۳۹ اولین توربین گاز صنعتی به دنیا معرفی شد و پس از آن با پیشرفت علم مکانیک و توسعه فناوریهای مختلف، دوره شکوفایی صنعت توربینهای گازی آغاز شد.

اولین توسعهدهندگان توربینهای گازی برای بهبود بازده تلاش بسیاری نمودند و به دنبال این بودند که این طرح را از لحاظ اقتصادی مقرون به صرفه کنند. تلاش آنها بیشتر در دو حوزه متمرکز بود: اینترکولینگ و بازیافت انرژی خروجی. پیکرهبندیهای مختلفی که مدنظر قرار گرفت عباتند از:

– سیکل باز تک محوره بدون بازیابی انرژی خروجی

– سیکل باز دو محوره بدون بازیابی انرژی خروجی

– سیکل باز تک محوره با بازیابی انرژی خروجی

– سیکل باز دو محوره با بازیابی انرژی خروجی

– سیکل باز تک محوره با بازیابی انرژی خروجی و اینترکولینگ

– سیکل باز دو محوره با بازیابی انرژی خروجی و اینترکولینگ

– سیکل باز سه محوره با بازیابی انرژی خروجی و اینترکولینگ

– سیکل بسته هوا – CLAGT

– سیکل بسته هلیم- CLHGT

– سیکل ترکیبی توربین بخار و گاز- CCGT

تمام تلاشها برای برتری دادن واحدهای سیکل بسته نسبت به واحدهای سیکل باز، تنها تا حدود سال ۱۹۷۰ به طول انجامید و در نهایت، به ادغام شرکتهای مختلفی که در این زمینه کار میکردند، منتهی شد. تا آن زمان، توربین گازهای سیکل ترکیبی به خوبی شناخته شده و جا افتاده بودند و شرایط عملکردی بالاتر برای سیکلهای باز مسیر توسعه توربینهای گازی را به سمت استفاده از توربین گازهای سیکل ترکیبی تغییر داد. در همین حال، تلاش برای ارتقا بازدهی کمپرسورها و توربینها و افزایش دمای ورودی به توربین و نسبت فشار ادامه داشت.

بعد از یک بازه ۱۰-۱۵ ساله (۱۹۴۰-۱۹۵۵)، روند عمومی صنعت به سمت استفاده از پیکرهبندی تک محوره بدون اینترکولینگ حرکت کرد. در سمت دیگر، در دنیای موتورهای هوایی رویکرد استفاده از آرایشهای چند محوره و اینترکولینگ در پیش گرفته شد.

از ۱۹۴۰ تا به امروز، حداقل پنج نسل مختلف از توربینهای گازی به وجود آمدهاست. در نسل اول این موتورها نسبت فشار و دمای ورودی به توربین بسیار پایین بود. از جمله فناوریهای این نسل، کمپرسورهای جریان شعاعی و مکانیزمهای کنترل مکانیکی بود.

در نسلهای دوم و سوم، ساختار توربوفن و فناوریهای کمپرسورهای جریان محوری، سیستمهای کنترل هیدرولیکی و روشهای جدید خنککاری توربین بکار گرفته شد. توسعه نسلهای چهارم و پنجم نیز با هدف کاهش قیمت و هزینهها، بهرهبرداری آسانتر، پایداری، کاهش آلودگی گازهای خروجی و تنوع کاربردهای این محصولات انجام گرفتهاست.

علیرغم تغییرات فراوان در نسلهای مختلف و جایگزینی آنها، برخی از متغیرها مثل نسبت فشار و دمای ورودی به توربین در نسلهای مختلف بطور پیوسته افزایش یافته، زیرا بازده حرارتی توربین گاز بطور مستقیم به این دو متغیر وابسته است.

فاکتورهایی که در روند توسعه توربین های گازی صنعتی مورد بررسی قرار گرفتهاند

افزایش توان خروجی

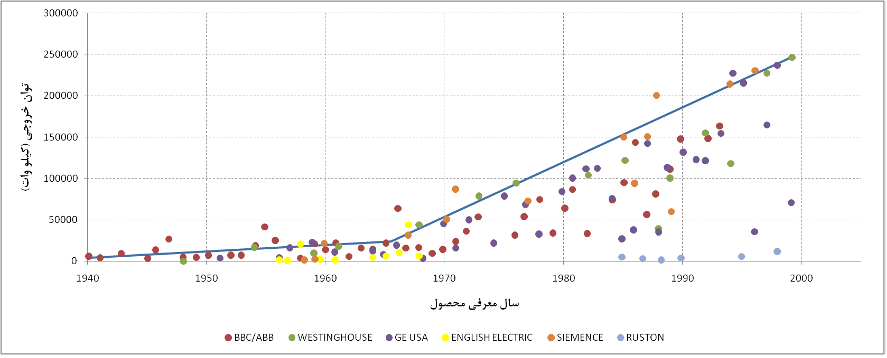

توان خروجی توربینهای گاز، از حدود ۴ مگاوات در ۱۹۳۹ تا حدود ۲۵۰ مگاوات تا اواخر دهه ۱۹۹۰ و بیش از ۳۰۰ مگاوات در حال حاضر افزایش یافتهاست. همانطور که در شکل زیر مشاهده میشود، در یک بازه ۶۰ ساله (۱۹۳۹-۱۹۹۹) خروجی توربین گازهای سیکل ساده، حدودا ۶۰ برابر شدهاست. البته در تولید توربینهای گاز صنعتی دو گروه عمده وجود دارند. یک گروه به تولید ماشینهای کوچک میپردازند که هدفشان بازار صنایع کوچک است. گروه دیگر به تولید ماشینهای بزرگ پرداختهاند و به دنبال حکمرانی در بازار تولید توان حرارتی هستند.

روند فناوری در توان خروجی

افزایش دمای ورودی به توربین

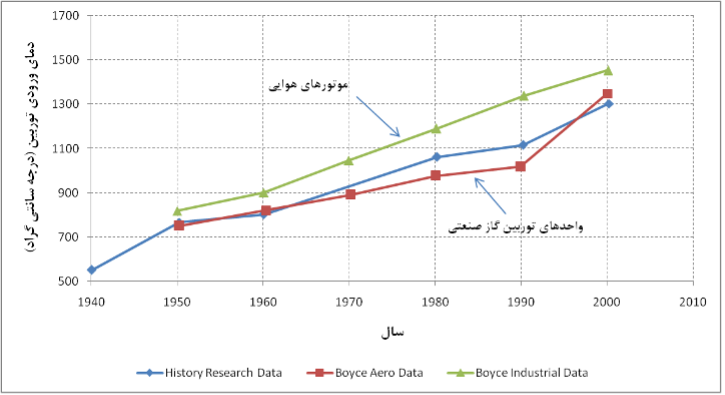

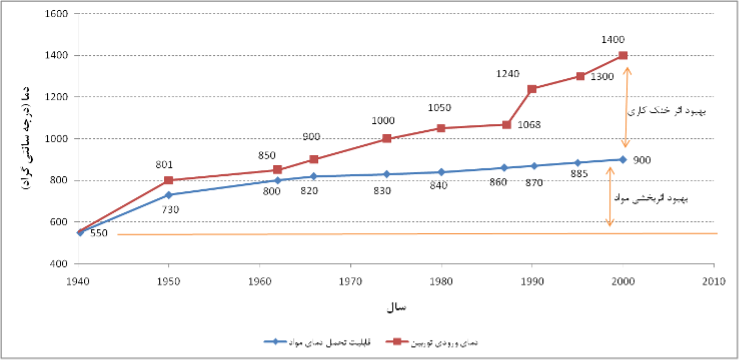

یکی از پارامترهایی که از دیرباز برای توسعه فناوری توربین های گازی صنعتی و بالا بردن بازدهی مورد توجه بوده، افزایش دمای ورودی توربین است. برای این کار، در توربینهای اولیه از روشهای مبتکرانهای برای خنککاری قطعات داغ با آب مورد استفاده قرار میگرفتند. برای بالا بردن دمای ورودی توربین، باید به ترکیبی از مواد مقاوم در برابر حرارت، پوششهای حرارتی و فناوریهای خنککاری دست یافت. با توجه به نمودار زیر مشخص است که دمای ورودی توربین ابتدا در موتورهای هوایی بالاتر بوده، اما به مرور زمان این مقدار برای توربینهای گاز زمینی به مقدار موتورهای هوایی همگرا شدهاست.

روند فناوری در دمای ورودی به توربین

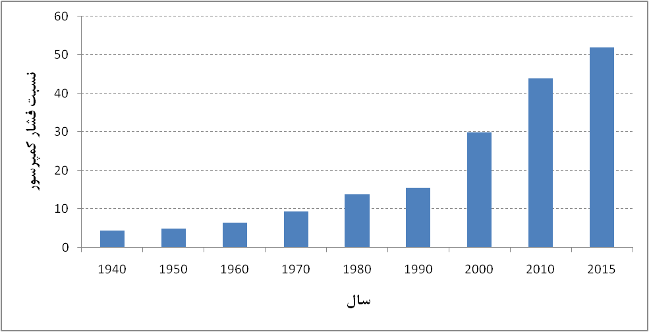

افزایش نسبت فشار کمپرسور

تقریبا میتوان گفت که نسبت فشار کمپرسورها در هر دهه از ۱۹۴۰، حدود ۲ واحد افزایش یافته و از سال ۱۹۸۵، نسبت فشار کمپرسورهای واحدهای کوچک و بزرگ تقریبا یکسان شدهاست. این روند افزایشی در شکل زیر نشان داده شدهاست.

روند فناوری در نسبت فشار کمپرسور

موتورهای هوایی نسبت به توربینهای گاز زمینی در نسبت فشار بالاتری کار میکنند. نسبت فشار موتورهای توربوفن روزآمد (که در میان موتورهای هوایی از نسبت فشار بالاتری برخوردارند) به بیش از ۴۴ رسیدهاست. در نتیجه، موتورهای زمینی مشتقشده از موتورهای هوایی (که اغلب توربوفن بودهاند) نیز در نسبت فشارهای بالا کار میکنند. در حال حاضر، در موتور توربوفن ترنت XWB رولزرویس بیشترین نسبت فشار کمپرسور به ۵۲ نیز رسیده است. علاوه بر این، جنرال الکتریک نیز توسعه یک موتور توربوفن با نسبت فشار حدود ۶۰ را در برنامه دارد که نشانگر ادامه یافتن این روند در آینده است.

همچنین باید در نظر داشت که نسبت فشار بطور کلی به نوع توربین گاز بستگی دارد. برای مثال، این متغیر در توربوشفتها و توربوپرآپهای رایج در حال حاضر به حدود ۱۰ رسیدهاست. در توربوجتهای کوچک که در موشکهای کروز کوچک کاربرد دارند، نسبت فشار از این هم پایینتر است.

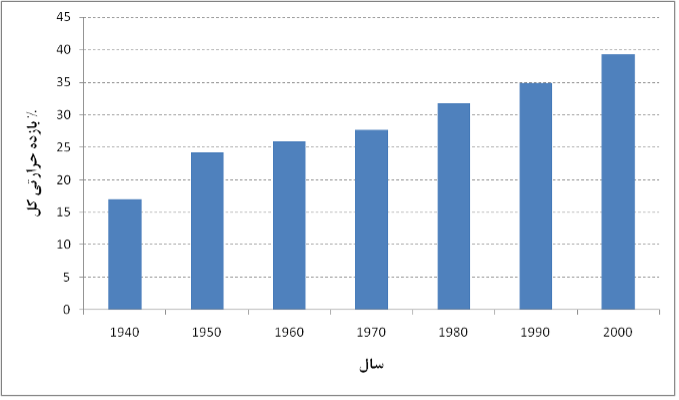

بهبود بازده حرارتی

در زمان ظهور توربین گازهای صنعتی در ۱۹۳۹، بازدهی حرارتی حدود ۱۷-۱۸ درصد بود و این مقدار با بازده توربینهای بخار آن زمان که ۲۵-۲۶ درصد بود، بسیار کمتر به نظر میرسید. در طول سالیان بعد، بازده توربینهای گاز افزایش مییافت، ولی همیشه کمتر از توربینهای بخار بود. این روند تا سال ۲۰۰۰ و ظهور توربینگازهای پیشرفته ادامه داشت. رقابت توربین های گاز سیکل ساده و توربینهای بخار با ظهور توربینهای گاز سیکل ترکیبی که حدود ۴۰% بازدهی داشتند، پایان یافت. روند افزایش بازدهی حرارتی توربینگازهای صنعتی در شکل زیر ارائه شدهاست.

روند فناوری در بازدهی حرارتی

بهبود اثربخشی مواد و خنککاری

با توجه به پیچیدگی علوم مواد و متالورژی، در اینجا تنها به بررسی تاثیر این علم در بالاتر بردن دمای کارکرد توربین پرداخته شدهاست. روند این فناوری و تاثیر آن در شکل زیر نشان داده شدهاست. دادههای این نمودار از مقالات جنرال الکتریک استخراج شدهاست.

روند فناوری مواد و خنککاری

کاهش آلایندگی

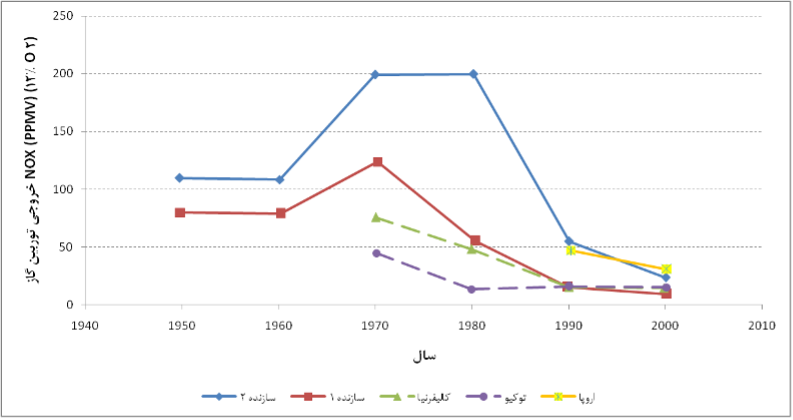

در طول سالیان، مسئله آلایندگی توربینهای گاز و مخصوصا ناکس در توسعه فناوری توربین های گازی صنعتی اهمیت داشتهاست. تا اوایل دهه ۱۹۹۰، در اروپا هیچ الزامی برای رعایت این مسئله وجود نداشت. با توجه به شکل زیر میتوان نتیجه گرفت که در سال ۱۹۷۰، مقدار ۷۵ ppmv موردقبول بوده و در سال ۱۹۸۰، این مقدار برای کالیفرنیا به ۵۰ ppmv و برای توکیو به ۱۵ ppmv رسیدهاست. از ۱۹۹۰ به بعد، تمام مشتریها به دنبال مقادیر کمتر از این هستند.

روند فناوری در تولید آلایندهها

منبع:

Turbina Technical Team

(3 رأی، میانگین: 4,33 از 5)

(3 رأی، میانگین: 4,33 از 5)