تست غیرمخرب توربین گاز صنعتی

شرکتهایی که قطعات هوافضایی و تولید توان از جمله اجزای موتور توربین گاز صنعتی، شامل پرههای مسیر گاز داغ و پرههای هدایتکننده ورودی نازل را میسازند، پوشش محافظی را بر روی پرههای توربین اعمال میکنند. هدف از بکارگیری این پوشش محافظ این است که پرهها بتوانند دمای بالایی که در هنگام کار در معرض آن قرار میگیرند را تحمل کنند. ضخامت و ریزساختار پوشش باید در طول کاربرد و عمر پره ارزیابی شده تا از صحت عملکرد آن اطمینان حاصل شود. شرکتهای هوافضایی و تولید توان میتوانند این تحلیل را از طریق روشهای تست مخرب یا تست غیرمخرب توربین گاز صنعتی انجام دهند.

یکی از روشهای تست مخرب، استفاده از روشهای تخلیه الکتریکی ماشینی (EDM) برای برش بخشهای پرهای جهت تجزیه و تحلیل با میکروسکوپ، بررسی دقیق اندازه و ساختار لایههای پوششی است. با این حال، تولید هر پره میتواند بیش از هزار دلار هزینه داشته باشد. علاوه بر آن، لازم است که از هر ۲۰ پره معمولا یکی بررسی شود، که این روش برای تعداد زیاد گرانقیمت، زمانبر، غیر عملی و محدود به تجزیه و تحلیل محلی است.

” بخوانید: بازرسی کیفیت پره توربین گاز با استفاده از روش رزونانس آکوستیک “

یک روش متداول تست غیرمخرب برای این اندازهگیری، آزمایش جریان گردابی است که از القای الکترومغناطیسی برای اندازهگیری ضخامت پوشش با تشخیص تغییرات در رسانایی الکتریکی ناشی از پوشش صورت میگیرد. با این حال، این روش به دلیل خواص مغناطیسی که پرههای توربین از آن ساخته شدهاند، محدود میشود.

در صنعت هوافضا این شرایط رایج است که روشهای مخرب و غیرمخرب در طول چرخه عمر یک قطعه، از تولید تا تعمیر و نگهداری مورد استفاده قرار گیرند. روشهای مخرب که برای تحلیلهای حیاتی کیفیت و عملکرد از جمله اندازهگیری ضخامت پوشش و تایید ابعاد دیوارههای داخلی در پرهها استفاده میشوند، با هزینه بالایی اطلاعات لازم را ارائه میدهند.

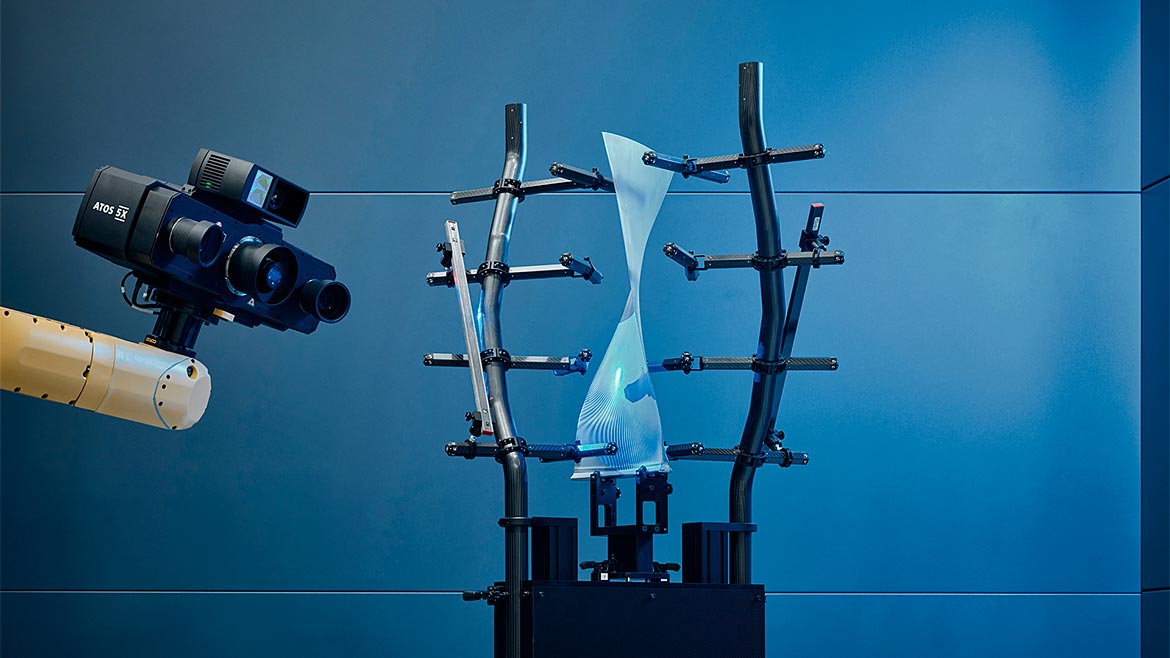

دراین حال، برخی از گزینههای دیگر برای تست غیرمخرب توربین گاز صنعتی با توجه به کاربرد مواد اولیه در مراحل تولید محدود شدهاند و با تلاش زیاد، اطلاعات محدودی را ارائه میدهند. فناوریهای دیجیتالیسازی سه بعدی پیشرفته راهحلی ارائه میدهد که با بکارگیری روش جایگزین روزآمد تست غیرمخرب، در زمان و هزینه صرفهجویی کرده و امکان دسترسی به اطلاعات بیشتر را با یکبار اندازهگیری فراهم میکند. با استفاده از اسکنرهای سه بعدی نور آبی ATOS، دادههای اندازهگیری سه بعدی کامل به سرعت از سطح یک پره بدست میآید.

دیجیتالیسازی تحلیل ضخامت پوشش با اسکن سه بعدی دقیق

جایگزین دیگر برای تست مخرب تجزیه جهت تحلیل ضخامت پوشش، استفاده از قطعات آزمایشی نمونههای استاندارد شده که امکان تجزیه و تحلیل موضعی داده از چند ناحیه یک پره را فراهم میکنند. قطعات آزمایشی به آزمایشگاه فرستاده میشوند تا تکنیسینها در آنجا ضخامت سطح مقطع پوششها را ارزیابی کنند. تجزیه و تحلیل آزمایشگاه تغییرات مناسب در فرآیند اعمال پوشش را مشخص میکند.

این روند تکرار می شود تا ضخامت مناسب بدست آید. یکی از این تکرارها میتواند شش هفته طول بکشد و با توجه به اینکه برخی از پروژهها به تکرارهای متعدد نیاز دارند، تبدیل به یک فرآیند توسعه طولانی میشود. این درحالی است که اسکن سه بعدی دقیق، یک روش جایگزین سریع و کارآمد برای اندازهگیری ضخامت پوشش پره است.

به جای هفتهها انتظار برای انجام تجزیه و تحلیل آزمایشگاهی، یک اسکنر سه بعدی به سرعت اندازهها را محاسبه کرده و نرمافزار مترولوژی سه بعدی پیشرفته، ضخامت پوشش را در کسری از ثانیه ارزیابی میکند. روند این فرآیند ساده در ادامه شرح داده شدهاست:

– اسکنر سهبعدی قبل از اعمال پوشش، پره را بارگذاری دیجیتالی میکند.

– پس از اعمال پوشش، کاربر از اسکنر سه بعدی پره مجدد برای دیجیتالیسازی استفاده میکند.

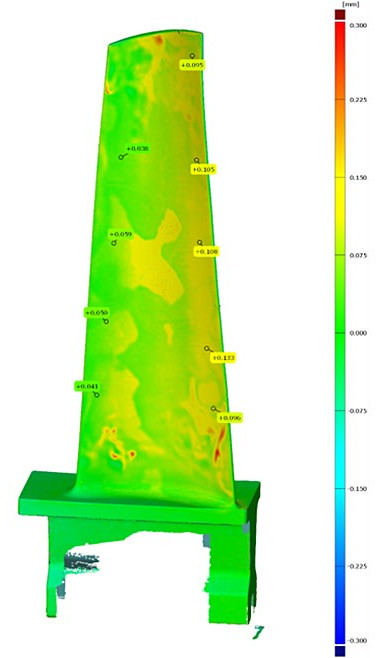

– این نرمافزار فایلهای دیجیتالیشده را با ایجاد یک نقشه رنگی سهبعدی با وضوح بالا بوجود میآورد که بازخورد فوری در رابطه با اندازه ضخامت پوشش را میدهد.

– این تصویر از دادهها چارچوبی برای انجام تنظیمات لازم در فرآیند اعمال پوشش برای دستیابی به ضخامت مورد نظر و سطوح یکنواخت فراهم میآورد.

دیجیتالیسازی علاوه بر سرعت بخشیدن به فرآیند توسعه، مزایای زیادی نسبت به روشهای مخرب و رایج غیرمخرب دارد. جمعآوری و محاسبه خودکار دادهها، سرعت و کارآیی را در این فرآیند بالا میبرد. یک کاربر میتواند تلرانس ضخامت پوشش را توسط نرمافزار اندازهگیری کند و به صورت خودکار گزارشها قبول/رد را تهیه کند.

پوششهای چندلایه هم بهعنوان ضخامت کلی و هم به صورت لایههای جداگانه در یک گزارش را میتوان تحلیل کرد. بررسی دادهها شرایط را در مورد انجام تنظیمات لازم در فرآیند اعمال پوشش برای دستیابی به ضخامتهای مورد نظر و سطوح یکنواخت فراهم میکند.

دیجیتالیسازی برای تحلیل تست غیرمخرب هندسههای داخلی

یکی از کاربردهای رایج تجزیه و تحلیل تست مخرب، بررسی ساختارهای داخلی پرهها در دمای بالا است. توربینهای گاز به یک هسته سرامیکی پیشرفته و ریختهگری سوپرآلیاژی جهت بهینهسازی در مواردی چون خنککاری، عملکرد و قابلیتدوام نیاز دارند. این هستههای سرامیکی جریان پایین، دارای چند دیواره و طراحیهای پیچیده هستند. بررسی سریع و دقیق ابعاد این دیوارهای داخلی بدون تخریب، یک چالش است.

با این وجود، توموگرافی کامپیوتری CT برای مترولوژی، یک راه غیرمخرب برای بررسی دیوارها و سازههای داخلی است. اسکنرهای TC توسط اشعه ایکس هندسه داخلی و خارجی را دیجیتالیسازی میکنند. سپس نرمافزار مترولوژی سهبعدی از این دادهها برای تشخیص جابجا بودن هسته یا سایر عیوب ناشی از فرآیند ریختهگری و محاسبه دقیق اندازههای اساسی، از جمله ضخامت دیوار داخلی، ارتفاع شعاعی و قطر عبور جریان خنککاری استفاده میکند.

این بازرسیهای داخلی به شناسایی مسائل، اعتبارسنجی، بررسی مغایرتها در فرآیندهای تولید و مکانیابی عیوب مانند ترکها و حفرهها و به اطمینان از سالم بودن اجزای حیاتی مانند پرهها کمک میکند. این دادههای عملی به جلوگیری از شکست کمک کرده و اطلاعاتی را ارائه میدهند که میتوانند فراتر از هدف اصلی تست غیرمخرب آن مورد استفاده قرار گیرند.

تجزیه و تحلیل دادهها برای بازرسی تست غیرمخرب توربین گاز صنعتی

روشهای متداول تست غیرمخرب، معمولا اطلاعاتی فقط در مورد قطعه یا مادهای ارائه میدهند که هدف بازرسی باشد و شامل ضخامت پوشش، نوع یا محل عیبهای موجود است. زمان و تلاش زیاد برای بدست آوردن این اطلاعات به مراتب نسبت به ارزش آن اطلاعات بیشتر است. اسکن سهبعدی بدون رابط پیشرفته، یک شی فیزیکی را در جهت ایجاد یک مدل سهبعدی کامل دیجیتالی کرده که جایگزین بسیار مفیدی برای روشهای متداول تستهای غیرمخرب و انجام بازرسیهای پیشرفته در اندازهگیری است.

بهعنوان مثال، یک اسکنر سهبعدی دقیق میتواند یک پره هدایتکننده نازل را دیجیتالی کند. سپس نرمافزار مترولوژی سهبعدی پیشرفته از این دادهها برای تجزیه و تحلیل اثرات محلی در شبکهای که در انحرافات CAD قابل مشاهده نیستند، استفاده میکند. این نرمافزار میتواند عیوب را بر اساس ویژگیهایی مانند اندازه، مساحت و عمق طبقهبندی کند.

این فرآیند جایگزینی سریع و قابلاعتماد برای بازرسیهای بصری است. سپس، نرمافزار میتواند از همان دادهها برای انجام سایر بازرسیهای پیشرفته، از جمله تجزیه و تحلیل GD&T، اعتبارسنجی قالبگیری، بازرسی ناحیه گذرگاه بین قطعات و مونتاژ مجازی استفاده کند. دادههای بخشهای مختلف را میتوان برای روند SPC کنترل فرآیند آماری، مقایسه و ارزیابی استفاده کرد تا فرآیند بینقصی ارائه شود. نتایج بازرسی و نمونه دیجیتالی دوقلو را میتوان با سایر بخشهای داخلی یا مشتریان به اشتراک گذاشت. همچنین میتوان دادهها را بایگانی کرد تا در صورت نیاز به آن رجوع کرد.

” بخوانید: راهاندازی خط آزمایش غیرمخرب پرههای توربین در شرکت ساتورن “

اسکن سهبعدی پیشرفته با روش دیجیتالیسازی همان نتایج روش غیرمخرب را سریع و دقیق ارائه میدهد. ارزیابی یک نمونه دیجیتالی دوقلو به جای یک قطعه فیزیکی میتواند از تخریب پرهها و سایر قطعات با ارزش جلوگیری کند. پیادهسازی این روش و افزایش آن، فرآیند توسعه را تسریع میکند.

در مقابل محدودیتهای روشهای غیرمخرب معمولی قابلیتهای نرمافزار مترولوژی سهبعدی پیشرفته راهحلهای قابل اعتماد و کارآمدتری ارائه میدهد. فناوریهای مترولوژی سهبعدی بدون رابط مانند اسکنرهای سهبعدی و اسکنرهای سیتی، موانعی را که برخی از روشهای متداول تست غیرمخرب ایجاد میکنند، از بین میبرند و به تولیدکنندگان هوافضا فرصتهای بیشتری برای نوآوری میدهند.

منبع: